För konstruktion av stugor, lanthus, sommarstugor, garage kan du använda billig träbetong. Tekniken för dess produktion skiljer sig beroende på förhållandena under vilka materialet ligger. Arbolite tillverkas både på fabriken och för hand. Vid egen tillverkning måste vissa proportioner av råvaror observeras för att uppnå sin höga hållfasthet. Arbolit har ett antal fördelar, bland vilka det är värt att lyfta fram låg kostnad, minimal värmeledningsförmåga, enkel produktion, naturliga ingredienser. Från ett sådant byggmaterial kommer det att vara möjligt att bygga ett block, paneler och plattor av önskade former. När du häller blandningen i formen får du en monolitisk träbetong som används för konstruktion av externa bärande väggar i lågbyggnader på två eller tre våningar och skiljeväggar samt byggnadsmaterial för värme och ljudisolering.

I denna korta recension kommer vi att överväga nyanserna vid produktion och användning av träbetongblock hemma.

Sågspånbetong är gjord av tre huvudkomponenter:

1. Portlandcement eller sulfatbeständig blandning (dess pozzolaniska typ kan inte tillsättas);

2. modifiering av tillsatser och organiskt fyllmedel som levereras av träindustrin. Dessa kan vara sågspån, små spån, nålar, flis, krossad bark och hårda stjälkar från jordbruksgrödor.

3. kemiska tillsatser som reglerar porositeten hos träbetong, påskyndar härdningen, ökar bakteriedödande egenskaper och gör materialet mer hållbart.

Nomenklatur av monolitisk träbetong

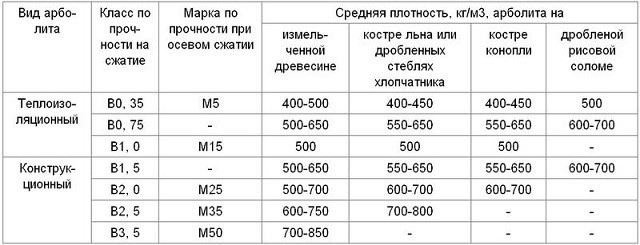

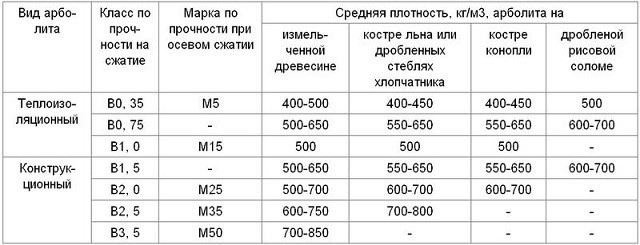

Nomenklaturen för monolitisk träbetong är densamma som för blockbetong - det finns två typer:

- Byggnads. Har en densitet på 500 till 850 kg / cu. m. Motsvarar styrka klass B1, B1.5, B2, B2.5. De används för konstruktion av bärande väggar och skiljeväggar av byggnader upp till 2 våningar.

- Värmeisolerande. Dess densitet är från 300 till 500 kg / kubikmeter. m. Styrka klass - B0.35, B0.5, B0.75. De används för att fylla bihålor och mellanrum för väggisolering och ljudisolering.

Den gjutna träbetongens styrka beror på vilken cement som används och blandningens komprimering. Med otillräcklig hållfasthet utförs förstärkning av träbetong.

Träbetongkomposition

Sammansättningen av träbetong regleras av GOST nr 19-222-84. Betongblandningen i trä, klar för gjutning, består av följande komponenter:

- Cementmurbruk;

- Kemiska tillsatser;

- Organiska fyllmedel.

Cement

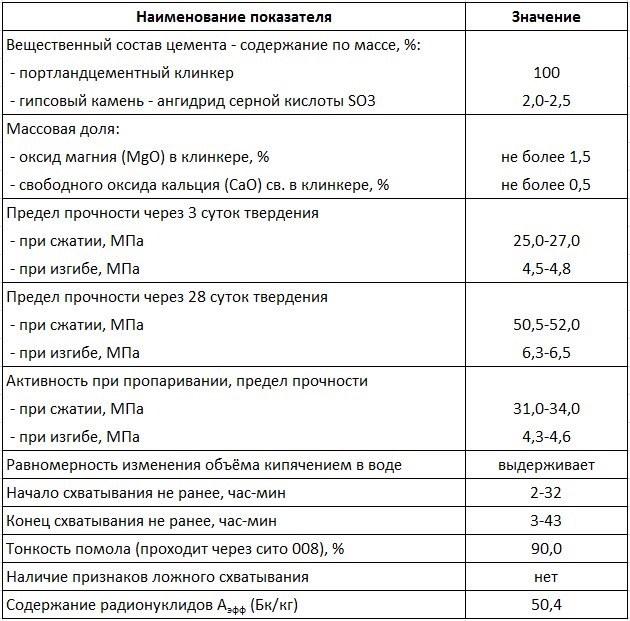

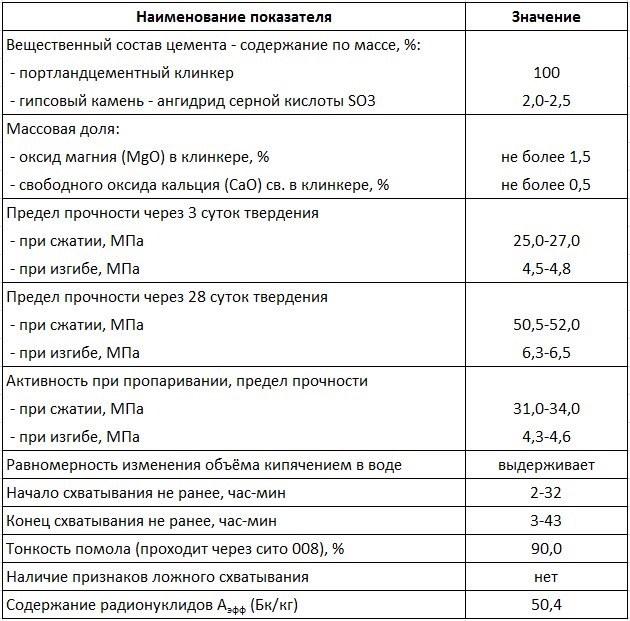

Cementbaserad murbruk används som bindemedel vid produktion. Enligt GOST måste Portlandcement för framställning av träbetong ha en kvalitet på minst M-400.

Tabell. Tekniska egenskaper hos cement M-400

Det rekommenderas inte att lägga sand till träbetonglösningen, eftersom detta försämrar vidhäftningen av organiska fyllmedel med ett cementbindemedel. Som ett resultat blir block svagare och mer benägna att delaminering och sprickbildning.

Kemiska tillsatser

Kemiska tillsatser är utformade för att förbättra prestandaegenskaperna hos träbetong. Konstruktionen av träbetong innehåller följande kemiska komponenter:

- Aluminiumsulfat, även känt som aluminiumsulfat, är ett oorganiskt salt som är mycket lösligt i vatten. Vid tillverkning av träbetong används den som ett vattentätningsmedel som ökar materialets motståndskraft mot fukt.

På grund av sin höga hygroskopicitet bör lagring av aluminiumsulfat ske i rum med låg luftfuktighet och i förseglad förpackning.

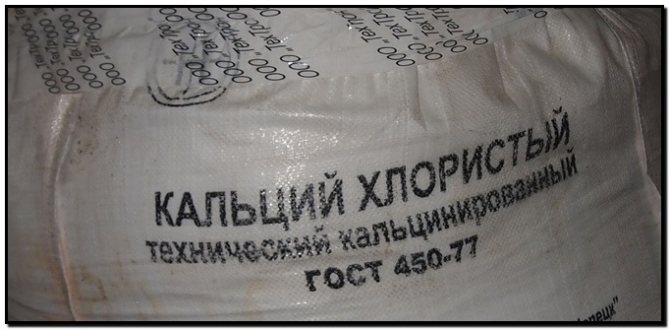

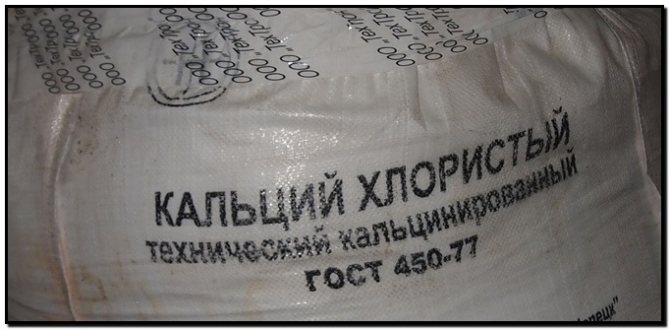

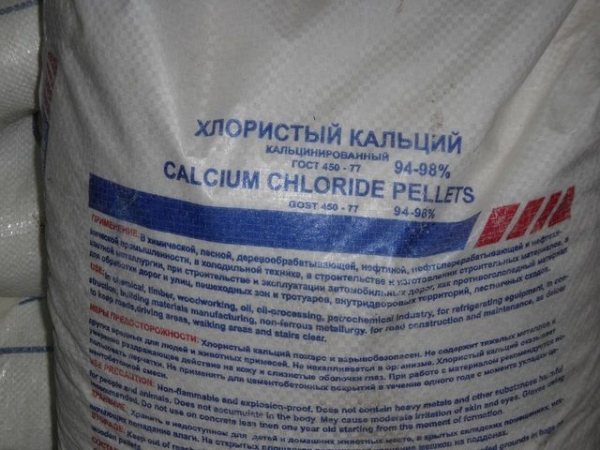

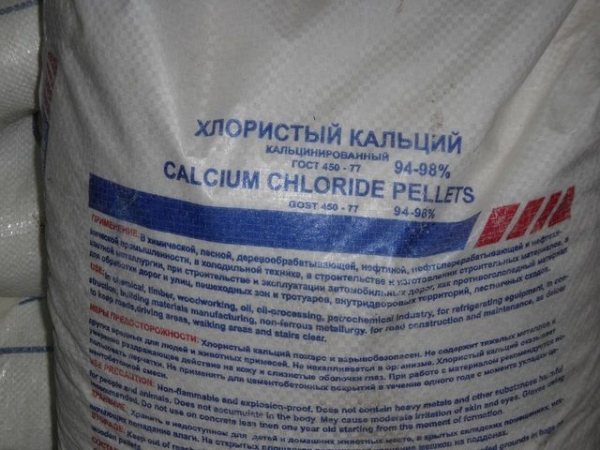

- Kalciumklorid är ett kemiskt grundämne som erhålls vid industriell produktion av läsk.Det läggs till träbetongblandningen för att binda sockret i organiska aggregat, vilket avsevärt ökar hållfasthetsegenskaperna hos den resulterande cementmorteln och låter dig öka graden av vidhäftning till träkomponenter.

- Flytande glas - vattenupplöst natrium- eller kaliumsilikat. Vid tillverkning av en blandning för träbetong fungerar vattenglas som en härdare och ger cementmurbruk syrabeständiga och hydrobeständiga egenskaper.

- Släckt kalk tillsätts i lösningen för att neutralisera de naturliga sockerarterna i organiska tillsatser och förbättra bindningskvaliteten hos cement och trä.

Organiska aggregat

Träbearbetningsavfall används som fyllmedel vid produktion av träbetong. Huvudskillnaden mellan träbetong och andra typer av lättbetong är att den innehåller ganska stora komponenter - flis, linbrand, hampstrå etc. Materialets huvudindikatorer beror på procentandelen organiskt fyllmedel: densitet, hygroskopicitet, värmeledningsförmåga etc.

- Träflis är det mest använda aggregatet. Enligt GOST bör dess storlek inte överstiga 4 x 1 x 0,5 cm. I detta avseende skiljer sig de tekniska egenskaperna hos arbolitstrukturer från egenskaperna hos sågspånbetong och fiberplatta (flisbetong).

Träflis är huvudkomponenten i träbetongblocketDen erforderliga storleken på den organiska fraktionen erhålls med en speciell flisskärare (strimlare). Innehållet av flis i den totala volymen av träbetong kan vara annorlunda och varierar från 30% till 90%.

- Linfrö tillsätts i samma form som den erhålls i en linbearbetningsanläggning efter preliminär bearbetning av råvaror.

- Hampstrå ska strimlas före användning.

Enligt tekniska föreskrifter måste lin- och hampafyllningar ha följande dimensioner:

- Längd - från 15 till 25 mm.

- Bredd - från 2 till 5 mm.

I olika regioner kan andra organiska aggregat också användas för produktion av träbetongblock och -paneler: ris och bovetehalm, bomullsbearbetningsavfall etc.

Tabellen visar de tekniska egenskaperna hos träbetong tillverkad med olika organiska fyllmedel:

Matlagning av monolitisk träbetong: blandningens sammansättning och proportioner

Monolitisk träbetong 80-90% består av flis, som fyllmedel, cement, vatten och kemiska tillsatser som påskyndar härdningen av lösningen och för att eliminera påverkan av träsocker.

Enligt GOST måste träflis för träbetong ha en viss storlek och form. Det är lämpligt att använda barrskog, förutom lärk. Lövträd innehåller lite mer träaktiga gifter och kan också användas.

Portlandcement av kvaliteterna M400, M500 används som cement (europeiska märken: CEM I 32.5, CEM I 42.5, CEM II / A 32.5, CEM II / A 42.5, CEM III 32.5).

Mineraltillskott

Olika kemiska komponenter beskrivna i artikeln "Kemiska tillsatser för träbetong" kan användas som mineraltillsatser för att påskynda härdningen av lösningen, behandla träflis och öka lösningen. De vanligaste och samtidigt effektiva tillsatserna är kalciumklorid (teknisk CaCl2), vattenglas, aluminiumsulfat, kalkfluff.

Följaktligen finns det många recept för beredning av monolitisk träbetong. I vissa recept bereds och bearbetas trä, i andra tillsätts en kemisk komponent direkt till blandningen.

Enligt ett av recepten blötläggs flis i kalk (80 kg kalk per kub av trä), pressas ut. Strö sedan över kalkpulver (80 kg) ovanpå, blanda, plana, torka och tillsätt till blandningen.Således blir de av med träsocker, vilket påverkar styrkan hos monolitisk betong.

Att fumla med flis, och ännu mer med sådana volymer för konstruktion, är en ganska tidskrävande verksamhet som kräver utrymme för denna process. Därför skulle ett snabbt alternativ för framställning av monolitisk betong vara användningen av kalciumklorid eller aluminiumsulfat (aluminiumsulfat). I det här fallet kan marker inte bearbetas, men det blir bättre om de ligger i det fria, under solen och regnet, i ett par månader (inte i en hög!). Om möjligt kan det också blötläggas i vatten och torkas innan det blandas. Blötläggning och härdning är en slags elementär beredning av träet, vilket gör att en del av sockret kan elimineras.

Vid framställningsstadiet tillsätts kompositionen av monolitisk träbetong, kalciumklorid eller aluminiumsulfat 2-5% av cementens massa. Så vad är andelen kemisk tillsats för träbetong, 2% eller 5%? Det beror på varumärket och på cementens kvalitet. Sammansättningen av samma märke (till exempel M500) men olika tillverkare kan faktiskt skilja sig åt i kvalitet. Därför rekommenderas att göra en testbatch. Om, vid tillsats av kalciumklorid 5 viktprocent av bindemedlet, "utblåsning" (vitt saltutblåsning) förekommer på det härdade materialet, måste procentandelen av den kemiska komponenten minskas. Utblomstringar indikerar att cementet är bra och 5% är för mycket för kompositionen. Samtidigt kanske inte 2% räcker. Ett par testmixar är värda att göra.

Det är viktigt att veta! Det finns ingen specifik andel av den kemiska komponenten för monolitisk betong i trä! Det bör alltid bestämmas beroende på kvaliteten på cement och flis som används (kvalitet, träslag, mått).

Vissa människor vill inte hantera valet av andelen kalciumklorid. Och så att saltutflödet inte bildas tillsätts vattenglas till kompositionen. Till exempel 2% kalciumklorid och 3% vattenvikt cement. Men flytande glas är ganska dyrt, så för många är det mer ekonomiskt att göra ett par testsatser och bestämma andelen kalciumklorid.

Andelen träflis, cement och vatten per 1 m3 gelerad träbetong

Andelen beror på vilken typ av monolitisk träbetong du förbereder: strukturell eller värmeisolerande.

Tänk på proportionerna av kompositionen per 1 m3 gjuten monolitisk betong vid användning av bindemedel av kvalitet M400 och absolut torra flisar av barrträ:

Monolitisk träbetong

В2,5 (М25) - 380 kg cement, 250 kg träfyllmedel, 440 liter vatten;

B2.0 (M20) - 350 kg, 230 kg, 400 liter;

B1.0 (M15) - 320 kg, 210 kg, 360 liter;

Värmeisolerande monolitisk träbetong

B0.75 (M10) - 300 kg cement, 190 kg träfyllmedel, 430 liter vatten;

B0.35 (M5) - 280 kg, 170 kg, 300 liter;

Korrigering av kompositionen

Om du använder ett annat cementmärke beräknas andelen med koefficienten: för M300 är koefficienten 1,05, för M500 - 0,96, för M600 - 0,93.

Flisningsförhållandet anges för absolut torrt material. Detta är vanligtvis sällsynt. Därför måste mängden justeras beroende på dess fuktinnehåll - lägg till en viss mängd. För att beräkna det extra beloppet, multiplicera ovanstående massa med en koefficient, som beräknas som fukthalten i procent dividerat med 100%.

Till exempel har träkärnan en fuktinnehåll på 20%. Du måste skaffa en monolitisk betong av hållfasthetsklass B2.0. Därför: 20% / 100% = 0,2. Vi multiplicerar koefficienten 0,2 med mängden torrflis 230 kg för B2,0 - 0,2 * 230 = 46 kg. Dessutom måste du lägga till 46 kg träfyllmedel i kompositionen.

Knådningsprocess

Flis och kalciumklorid (eller annan kemisk tillsats) blandas torrt och sedan tillsätts cement. Uppnå kompositionens enhetlighet. Sedan tillsätts vatten från en vattenkanna under konstant omrörning tills allt träaggregat täcks på alla sidor av blandningen.

Det är bekvämt att blanda med en byggmixer eller mixer. Detta tar vanligtvis 5-7 minuter.

Den färdiga blandningen av monolitisk träbetong är en måttligt våt massa. Om du tar flis i handen, ska det inte rinna ut vatten!

Om en kemisk tillsats inte infördes i kompositionen, men en preliminär bearbetning av aggregatet i kalk utfördes, varar blandningsprocessen 25 minuter så att kalken har tid att släckas.

Så du kan förbereda en monolitisk arbolit med egna händer för efterföljande hällning i den uppförda formen eller permanent form av väggar och skiljeväggar, samt att hälla golv och tak.

DIY träbetongblock - teknik

Hem / Artiklar / DIY träbetongblock - teknik

DIY träbetongblock

Energipriserna visar tyvärr inte en nedåtgående trend. Därför kommer byggandet av bostäder alltid att fråga om verkligt effektiv värmeisolering av hus. Det finns många olika tekniker för att isolera byggnader med fasadmaterial eller material placerade inuti, med hjälp av speciella gångjärnskonstruktioner etc. Många problem löses emellertid redan under byggnadsstadiet om byggmaterial med sina höga värmeisoleringsegenskaper används för konstruktion av väggar. Ett av dessa material är träbetong, eller, som det oftare kallas, träbetong.

DIY träbetongblock

En gång allmänt använd i konstruktionen glömdes det över tid förtjänat, och många potentiella utvecklare vet ibland inte ens något om det. Men träbetong började återställa sin efterfrågan, började dyka upp i försäljningen. Men om du inte kan köpa den ska du inte förtvivla - det finns alltid möjlighet att göra träbetongblock med egna händer.

Vad är träbetong och vilka är dess främsta fördelar

Materialet, som vanligtvis kallas arbolit, består av två huvudingredienser. Huvudmassan är ett fyllmedel av träflis och sågspån som är sammankopplade med den andra fraktionen - Portlandcement. Den totala massan kan inkludera speciella kemiska tillsatser som förbättrar träkvaliteten eller ökar plasticiteten hos den resulterande blandningen, men deras specifika mängd är mycket låg.

Huvudkomponentsammansättningen av träbetong

Det är inte nödvändigt att anta att sådan träbetong är någon form av nyhet i familjen av byggmaterial. Tvärtom har användningen av växtkomponenter med mineralbindemedel en lång historia - hur kan man inte minnas den antika tekniken för adobekonstruktion, där huvudingredienserna är halm och lera. Med utvecklingen av silikatproduktion, när cementproduktionen började i massskala, började de första experimenten med träbetong genomföras.

På 50-60-talet på 1900-talet började träbetong tillverkas i industriell skala. Materialet klarade omfattande tester, fick motsvarande GOST, modifierades ständigt - flera forskargrupper arbetade med denna fråga. Ett slående bevis på kvaliteten på det producerade byggmaterialet är att det var från träbetong som flera byggnader uppfördes vid Antarktisstationerna, inklusive matsalen och köket. Beräkningen motiverade sig själv - det var inte svårt att leverera ett sådant lätt material över ett stort avstånd, och väggarna, bara 30 cm tjocka, behöll ett bekvämt läge under dessa extrema förhållanden.

Tyvärr, i framtiden, var huvudtyngden i den industriella produktionen av byggmaterial på armerad betong, problemen med energibesparing och ekologi var då lite bekymmer och arbolit glömdes helt oförtjänt. Ett tillräckligt brett nätverk av företag för dess produktion upphörde att existera, ingen utveckling i denna riktning genomfördes.

Numera sker en "återanimering" av denna riktning för produktion av väggmaterial. Arbolite började användas igen i byggandet, efterfrågan på den ökade.Många privata företagare är engagerade i produktion av träbetong - maskinbyggande företag har till och med startat produktionen av speciella minilinjer. Genom att följa vissa tekniker är det fullt möjligt att göra träbetongblock med egna händer och hemma.

Minilinje för produktion av träbetongblock

Vilka underbara egenskaper detta material har och vilka fördelar det ger av användningen:

- Det första som alltid uppmärksammas är utmärkta värmeisoleringsegenskaper. Träet är "varmt" i sig, plus "betongens" luftighet "spelar en viktig roll. Låt oss jämföra - endast 300 - 400 mm träbetong murverk är lika effektivt mot kyla som en tegelvägg som är cirka 2 meter tjock!

Ett hus byggt av träbetong är inte rädd för någon frost

- Arbolit är en utmärkt ljudisolator. Huset som byggts från det kommer inte att tränga igenom gatuljud.

Materialets lätthet förenklar byggprocessen avsevärt och minskar belastningen på fundamentet

- Materialet är lätt - densiteten är från 400 till 850 kg / m³. Och detta är en minskning av transportkostnaderna, konstruktionen (ingen speciell lyftutrustning behövs), en minskning av belastningarna på byggnadens bas, och det finns en möjlighet att använda en enklare och billigare grund.

- Träbetongens lätthet betyder inte dess bräcklighet alls. Tvärtom har den avundsvärd duktilitet och stötdämpande egenskaper (kompression - upp till 10% av volymen) med god böjhållfasthet. Under belastningar kommer den inte att spricka eller smula, och efter att ha tagit bort ansträngningen försöker den återställa sin tidigare form - den förstärkande effekten av träflis påverkar. Starka accenter slag som förstör andra väggmaterial är begränsade till den tvättade ytan, men utan att störa blockets övergripande struktur.

Detta är särskilt viktigt vid uppförande av byggnader på problemjord eller i områden med ökad seismisk aktivitet - husets väggar spricker inte.

- Arbolite är ett miljövänligt material. Med korrekt förbehandling av råvaror blir det inte en grogrund för mikroorganismer, mögel, insekter eller gnagare. Det innehåller inte processerna för debatt och förfall av materialet med frisättning av ämnen som är skadliga för människors hälsa. Samtidigt har den utmärkt ånggenomtränglighet, väggarna kan "andas", kondens ackumuleras inte i dem.

- Materialet är praktiskt taget icke brännbart, trots den höga komponenthalten i trä. Vid kritiskt höga temperaturer behåller den sin givna form mycket längre än andra isoleringsblock baserat på polymerer.

- Arbolitväggar lämpar sig lätt för alla typer av yttre ytor, vilket visar utmärkt vidhäftning med de flesta murbruk och blandningar som används, även utan att använda ytterligare förstärkande nät.

- Startmaterialets plasticitet gör att du kan bilda byggstenar av nästan vilken som helst, även den mest bisarra konfigurationen, vilket öppnar ett brett utrymme för arkitektonisk design.

Arbolitblock är lätt mottagliga för all bearbetning

- En av de viktiga fördelarna är enkelheten att bearbeta träbetongblock. De är lätta att klippa även med en vanlig såg, de kan justeras exakt till önskad storlek under konstruktionen. Dessutom är det lätt att borra ett hål med vilken diameter som helst i väggarna i detta material, självgängande skruvar skruvas perfekt in i dem och hamrade naglar hålls på plats.

Video: positiva egenskaper hos träbetong

"Grunderna" för produktion av träbetongteknik

Först och främst måste du reservera att allt som har sagts ovan och vad som kommer att diskuteras i framtiden specifikt hänvisar till arbolit, det vill säga träbetong. Faktum är att sågspånbetong ofta presenteras under en liknande term (tillverkad av fint sågspån med tillsats av sand), men det finns fler skillnader mellan dessa material än likheter.

- Träflis som erhålls genom krossning av trä används för produktion av träbetong.Vid utgången från krossmaskinen erhålls fragment med en längd av 15 ÷ 20 mm, en bredd av cirka 10 och en tjocklek av 2 ÷ 3 mm. I en industriell miljö utförs detta av speciella installationer som snabbt bearbetar icke-säljbart trä - kvistar, plattor, toppar av huggade träd, avfall från träbearbetningsföretag.

Flis för produktion av träbetong

Förresten är inte alla träslag lämpliga för produktion av träbetong. I grund och botten är dessa naturligtvis barrträd - tall, gran, gran, men lärk används inte för dessa ändamål. Bra material erhålls också från enskilda lövträd - poppel, asp, björk. Bokavfall kan inte användas till träbetong.

- Den resulterande vedmassan genomgår en speciell kemisk behandling utan att misslyckas. Trästrukturen innehåller många vattenlösliga ämnen i sockergruppen, som inte bara minskar själva materialets prestanda och förlänger väsentligt tiden för fullständig cementhärdning utan kan också orsaka jäsningsprocesser i tjockleken på färdiga block. Detta kan leda till att hålrum bildas, svullnad i ytan och andra negativa konsekvenser.

Neutraliseringen av dessa ämnen utförs med lösningar av kalciumklorid, aluminiumsulfat eller "flytande glas" i en viss proportion. För att förhindra utvecklingen av olika former av biologiskt liv i materialets tjocklek behandlas dessutom flis med antiseptiska föreningar.

- Nästa produktionssteg är att blanda rakmassan med en bindemedelskomponent - Portlandcement. Dess specifika vikt är cirka 10 till 15%. Mjukningsmedel kan tillsättas, men inte mer än 1% av massan.

- Den resulterande plastmassan kommer in i formningsdelen. Tekniken kan vara annorlunda - pressning eller komprimering på ett vibrationsställ, beroende på det avsedda syftet med de resulterande produkterna.

Formningsmaskin för träbetongblock

- Efter fullständig fyllning av blanketterna överförs de till torkavsnittet, där en viss temperatur och fuktregim bibehålls. Därefter avlägsnas formarna (strippning) och de resulterande blocken torkas i ytterligare 2 dagar vid en temperatur av cirka 60 ° C.

- Vid behov genomgår färdiga produkter mekanisk översyn och går sedan till lagret för förpackning och leverans till konsumenter.

Andelen komponenter är inte ett klart definierat värde - det kan variera inom vissa gränser beroende på specifika produkter och deras avsedda användning.

Vid tillverkning av stora delar kan deras extra förstärkning användas, inklusive installation av inbäddade tekniska plattor och riggslingor.

Stora träbetongprodukter måste förstärkas

Arbolit som produceras i industriella förhållanden (du kan hitta namnen "urmalit", "timfort", "woodstone", "dyurizol" - de skiljer sig något mellan sig i procent av ytterligare polymerkomponenter) är indelad i strukturell och värmeisolering:

- Densiteten hos konstruktionsbetong når 850 kg / m³, ytstyrkan är ungefär M-50, värmeisoleringsegenskaperna är inte för höga - värmeledningsförmåga 0,14 - 0,17 W / (m × ° C).

- Värmeisolerande träbetong har en annan bild - densiteten är upp till 500 kg / m³, hållfasthetsindikatorn ligger inom M-5 ÷ M-15, men värmeledningsförmågan är mycket låg - 0,08 ÷ 0,1 W / (m × ° C ).

Hur man gör träbetongblock själv

Antalet mini-företag för produktion av träbetongblock växer (för vissa mästare blir detta en mycket lönsam verksamhet) och materialet finns alltmer på den fria marknaden. Men hantverkare som alltid försöker göra allt på egen hand kommer aldrig att ta slut.

Vad som behövs för tillverkning av konstruktionsdelar av träbetong:

- Först och främst behövs det viktigaste materialet - flis.Det är uppenbart att du behöver mycket av det - det är helt enkelt inte meningsfullt att starta en process på grund av flera block. Det är bra om det finns träbearbetningsverkstäder i närheten, där du kan förhandla om ett billigt köp av sådant avfall. Självberedning av flis i stor skala är en mycket svår uppgift, såvida det naturligtvis inte finns en speciell kross på gården. Hantverkare hittar originella lösningar genom att bygga sådana installationer på egen hand.

Video: hemlagad träkrossningsmaskin

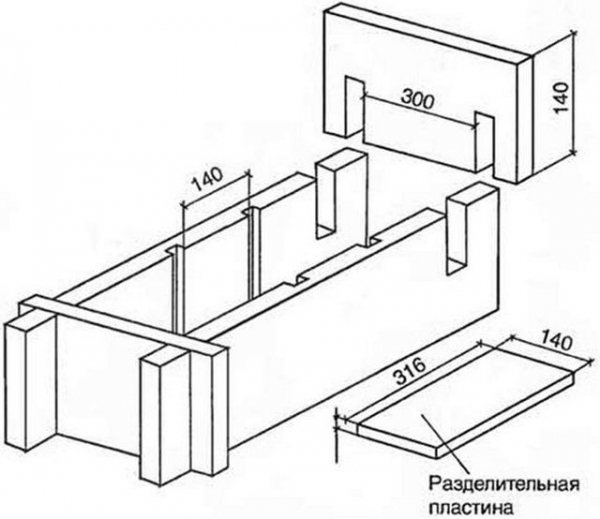

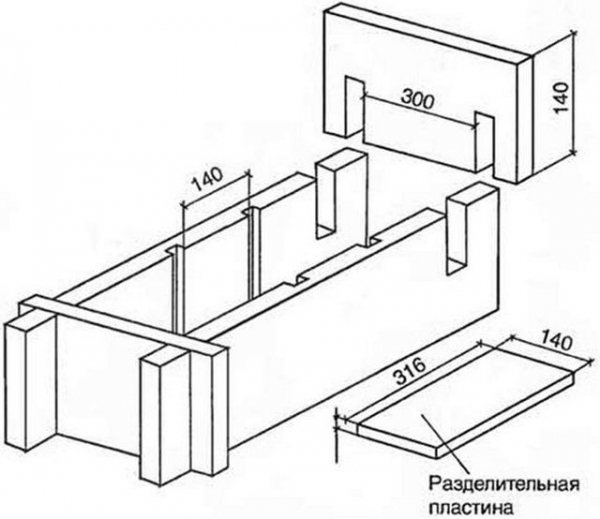

- Du behöver definitivt en betongblandare - manuell förberedelse av en betydande mängd trä-cementblandning fungerar inte.

- Antalet formulär som krävs bereds i förväg. De kan vara gjorda av trä (brädor, tjock plywood eller OSB), och det är bättre om de är hopfällbara - strippningsprocessen blir mycket enklare. Vanligtvis gör de en lång form med byglar så att flera block kan göras i den samtidigt. För att förhindra att murbruk fastnar på träytan kan innerväggarna höljas med gammalt linoleum.

Ett av alternativen för hopfällbara formar för tillverkning av träbetongblock

Ett annat tillvägagångssätt är en svetsad eller även demonterbar plåtstruktur med celler av block av en viss konfiguration och storlek. Om så önskas kan du köpa eller beställa fabriksformar, ofta även med enheter för gjutning och pressning - de gör det möjligt att tillverka block med komplex konfiguration, inklusive ihåliga.

Hålblockformningsmaskin

- För att komprimera den våta massan i formarna, förbered en stammare. Du kan också använda vibrokompressionstekniken. Det enklaste sättet är att använda en perforator för detta ändamål med överföring av vibrationer till ett stativ med en fjäderbelastad yta. En annan metod är tillverkningen av ett stativ med en elmotor installerad på vilken rotorn är installerad på ett excentriskt svänghjul.

En liknande skakare för formning kan tillverkas oberoende.

- Vissa kemikalier kan behövas för att bearbeta trä - vi kommer att prata om dem lite senare.

- Det är nödvändigt att förbereda ett område under ett baldakin för att rymma fyllda former och tillverkade block för torkcykeln.

I vilken ordning utförs arbetet med tillverkning av träbetongblock:

1. Förbered vedmassa. Det måste rengöras från smuts, jord och skräp. Det totala volyminnehållet i sidokomponenter (bark, nålar eller löv) bör inte överstiga 5%.

Utmärkt chipförbehandling - kalciumklorid

Träflis måste befrias från upplöst socker. Det enklaste sättet är att hålla det utomhus, rör om ibland. Detta tar dock mycket tid - cirka 3 månader. För att påskynda processen är det bättre att behandla den med en 1,5% lösning av teknisk kalciumklorid i en hastighet av 200 liter lösning per 1 m³ trä. Behåll massan i detta tillstånd i upp till 3 dagar med regelbunden daglig omrörning. Kom dock ihåg att den här metoden endast är lämplig för barrved.

En annan metod är behandling med "flytande glas", men det bör utföras redan vid blandning av lösningen, eftersom silikatkomponenter kan leda till sintring av chipmassan. Och här finns det en nyans - "flytande glas" kan användas med vilken typ av trä som helst, men det kommer att minska de resulterande blockens plasticitet avsevärt, öka deras bräcklighet.

"Flytande glas" - accelererar stelningen av lösningen, men ökar sårbarheten hos produkter

2. Innan ytterligare arbete påbörjas ska träflisen behandlas med kalkmortel. Det måste helt neutralisera alla trädets kemiska komponenter, plus detta - ge det antiseptiska egenskaper.

Spånen blötläggs i en lösning av släckt kalk (5 ÷ 10%) i 3 timmar. Sedan läggs den ut på ett nät så att vattnet rinner ut.Det råa träet torkas inte längre utan används omedelbart för ytterligare beredning av arbetsformningsmassan.

3. Förbered blandningen för gjutning. För att göra detta blandas chips i en betongblandare först med vatten med tillsats av "flytande glas" (högst 1% av den totala massan av den planerade mängden lösning). När en halvvätska uppslamning erhålls börjar de tillsätta cement (inte lägre än M-400) och gradvis öka mängden vatten. Den allmänna andelen bör hållas inom följande gränser: 4 delar vatten till 3 delar trä och 3 delar cement.

Knåda träcementpasta för gjutning

Här bör du omedelbart varna för ett vanligt misstag hos nybörjade hantverkare som börjar mäta komponenter i volymförhållande. De angivna proportionerna avser uteslutande massan av de material som införs i blandningen.

Lösningen blandas tills den är helt homogen och alla möjliga klumpar har brutits. Som ett resultat bör den resulterande massan vara plast, men smuligt nog. När du klämmer en klump i handflatan måste den behålla sin form utan att smula efter att ansträngningen har tagits bort.

4. Nästa steg är gjutning. När blandningen är helt klar måste formerna smörjas lätt med flytande cementmjölk eller oljebearbetning. Trecementmassa läggs ut i dem i steg, i 3-4 pass, med noggrann komprimering av varje lager. Om det finns en shaker kommer det att förenkla uppgiften kraftigt. Det är vettigt att trycka igenom blandningen med skärpade beslag för att underlätta utträngningen av luftbubblor flera gånger.

Du kan lämna ett fritt utrymme på cirka 20 mm ovanpå och fylla det med gips och jämna ut ytan med en spatel. Detta gör att du kan få block med en redan putsad plan sida.

En av sidorna kan göras omedelbart "putsad"

Det finns ett annat sätt att dekorera block. Stenar placeras på botten av formarna, plattorna - hela eller i fragment, sedan hälls de med vanlig tät betongmurbruk till en tjocklek av cirka 20 mm, och först utförs den slutliga formningen av blocket.

Du kan använda andra metoder för extern dekoration av träbetong.

Om förstärkning av blocket krävs, läggs först ett lager av träbetong, sedan installeras ett armeringsnät och ett lager av betong hälls som helt täcker det, och ett lager av träbetong är åter på toppen.

De fyllda blanketterna skickas till förtorken.

Torkning av betongblock i trä kräver tillräckligt stort område

5. En dag senare kan du ta bort eller ta bort de fasta blocken från formarna. De läggs under ett tak för ytterligare torkning och härdning. Detta tar vanligtvis två till tre veckor, beroende på lufttemperatur och luftfuktighet.

Video - Ett exempel på produktion av träbetong hemma

En välorganiserad process med ett tillräckligt antal former och medel för "liten mekanisering" gör det möjligt att producera upp till 80-100 block per dag med sådan manuell formning. Detta bör helt säkerställa en oavbruten konstruktion av ett hus byggt av träbetong.

Lägg till en kommentar

Blockera produktionen

Arbolitkonstruktion

Den färdiga massan med träbotten används för att skapa block för att bygga ett hus. För att skapa block av träbetong är det nödvändigt att förbereda formulär från trälådor av önskad storlek, i vilka botten måste vara avtagbar. För att göra det enkelt att ta ut de färdiga blocken kan du hölja lådorna från insidan med bitar av linoleum eller film. Massan i de beredda formerna läggs i lager i 2-3 steg, varje lager bör förseglas. För att öka hållfastheten och motståndskraften mot väderbeständighet från utsidan, smörjs blocken med en cementlösning. Block torkas i form i mer än en dag så att massan kan härda. Sedan måste blocken flyttas under taket, eftersom de kan torka ut och spricka under solens strålar.

Träbetongmaskin

Du kan köpa en maskin för tillverkning av träbetong, den är billig.Den professionella utrustningen inkluderar verktygsmaskiner, betongblandare och presspressar. Om du vill köpa block är priset för dem överkomligt - cirka 50-60 rubel per block.

Material och proportioner

Man bör komma ihåg att block har en hög värmekonduktivitetskoefficient endast i närvaro av håligheter.

Enligt miljöparametrar kan expanderade lerbetongblock placeras på samma nivå som keramiska tegelstenar. de innehåller endast naturliga ingredienser: anrikad sand, cement, vatten, expanderad lera. Expanderade lerafraktioner 5-10 mm, det rekommenderas inte att använda större. Det är också värt att besluta att göra block med egna händer eftersom skrupelfria tillverkare ofta bryter mot proportionerna i de ingående delarna. Det händer att istället för anrikad sand används flodsand, vilket påverkar styrkan. En liten del av cement och expanderad lera minskar också hållfastheten, och den andra komponenten spelar en viktig roll i värmeledningsförmågan. Att veta de erforderliga proportionerna, kan du göra tillförlitliga expanderade lerbetongblock. Det är inte bara proportionerna som är viktiga utan också sekvensen i vilken materialen introduceras. Blandningen bör göras i följande ordning:

- vatten (9 kg);

- expanderad lera (54,5 kg);

- cement (9,2 kg);

- sand (27,2 kg).

Form för tillverkning av cinderblock

Det enklaste sättet att producera block är att hälla blandningen i en speciell form gjord av brädor, i vilka träcylindrar eller rektanglar förs in för att bilda håligheter i block av önskad storlek. Du kan se hur produktionen av block med en sådan enkel form ser ut i videon nedan (för att spela, klicka på triangeln):

Med denna metod sker härdning vid omgivningstemperatur utan användning av ytterligare uppvärmning. Denna process är ganska lång och kräver ungefär en månad för full härdning.