Privat byggande får fart och därmed efterfrågan på modern värmeutrustning, utan avbrott förse konsumenter med termisk energi för att värma huset och värma vatten för hushållens behov.

En gaspanna - central länk för gasuppvärmningssystemetskapats för sådana ändamål. Som en av de mest ekonomiska enheterna måste den ändå justeras korrekt för att säkerställa korrekt bränsleförbrukning och tillförlitlig drift.

Val och konfiguration av utrustning

Driften av ett privat hus värmeförsörjningssystem, till skillnad från centraliserade system, faller helt på dess ägare... Och en av uppgifterna som måste lösas är frågan om rätt urval av gasutrustning.

Erfarenhet av operativsystem visar att en korrekt vald panna ska fungera inte mindre än 30% uppvärmningsperiod.

Det genomsnittliga värdet på pannans energiförbrukning per kvadratmeter i det uppvärmda rummet (med en takhöjd på upp till 3 meter) är cirka 100 watt.

Dessutom visar praxis att installationen av en panna eller brännare är för hög kan skapa många problemförknippad med överdriven förbrukning av gas, svårigheter att välja temperatur i uppvärmda rum och systemets tillförlitlighet.

Efter valet och installationen av värmeförsörjningssystemet samt vid varje start följande justeringar görs:

- Full värma pannan.

- Komplett grindöppning skorsten.

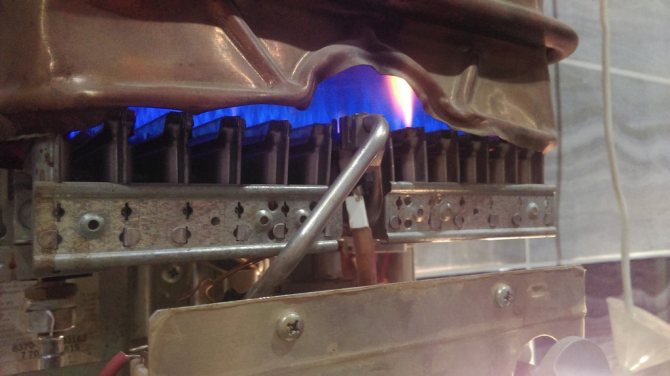

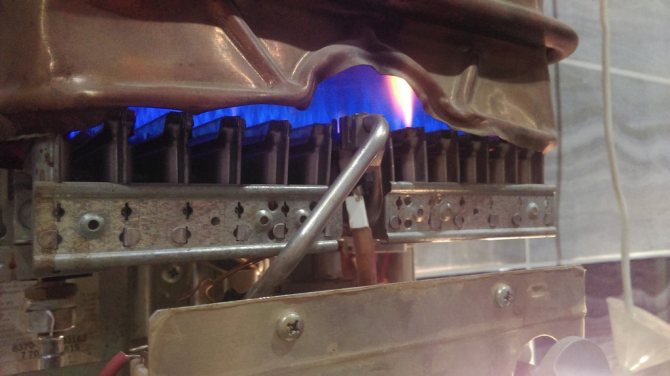

- Ställa in brännarens låga vid maximal effekt (lågan ska bestå av blå och gula segment).

- Stänga nedströms gasventil för att ta bort gult flamsegment.

- Kolla upp säkerhetsautomatisering och driftlägen panna.

Viktig! Att ställa in rätt färg på gasbrännarens flamma har nyckel för fullständig gasförbränning utan att sot bildar sig på ugnen och skorstenens väggar, vilket minskar systemets effektivitet och ökar förbrukningen av gasbränsle.

Hur man justerar brännarens effekt

Om brännaren väsentligt överskrider pannans effekt, kan den inte tillräckligt med ugnens volym, luftflöde genom spjällen och från trycksättning. I detta fall blir förbränningen av lågan okontrollerbar och brännarens flamma blir gul.

Ofullständig förbränning av gasbränsle orsakar bränning av ugnen och skorstenen förbränningsprodukter och en del av energin sprids ut i det omgivande utrymmet, vilket ökar bränsleförbrukningen.

Foto 1. Avstängningsventilen hjälper till att reglera gastillförseln vid fel på pannan.

I detta fall kan brännarens effekt minskas. genom att täcka gastillförselventilen på nedstigningen.

Men om strömmen är permanent inställd på minimivärde, detta minskar systemets effektivitet och räckvidd.

Referens! När du väljer en gasbrännare, förutom förbränningskammarens dimensioner och flamgeometriär det viktigt att överväga överensstämmelsen med passvärdena minsta och högsta effekt och metoder för dess reglering, liksom brännarens gasförbrukning.

Hög gasförbrukning

Hög gasförbrukning orsakas ofta av ineffektiv drift av värmeväxlare panna. Kylvätskan som passerar genom värmeväxlaren bär med sig våg och saltpartiklar som kan avsättas på värmeväxlarens inre väggar, vilket minskar dess värmeledningsförmåga och ökar mängden bränsle som krävs för uppvärmning.

Vanligtvis manifesterar sig problemet med värmeväxlaren karakteristiskt bullerhärrör från en fungerande panna, som liknar en visselpipa eller gurgel, som liknar kokning av en vattenkokare.

I det här fallet behöver du manuell rengöring värmeväxlare eller dess spola med en speciell komposition.

Anledningen till den höga gasförbrukningen kan också vara dess minskat kaloriinnehållorsakad av otillräcklig torkning av gasdistributionsföretaget. Normen för värmevärde för hushållsgas bör vara inte mindre än 7600 kcal per kubikmeteri praktiken kan gasens värmevärde minska upp till 4000 kcal.

Viktig! När du köper gasutrustning är det viktigt att ta hänsyn till det sammansättning och minimalt gastryck i ett specifikt gasförsörjningssystem så att utrustningen fungerar stabilt.

Brist på förbränningsluft

Brist på luft för gasförbränning kan orsakas av tryckfel i trycksystemet... I det här fallet måste du kontrollera elektroniska temperaturregulatorinställningar och boost också gasreglage.

Om brännaren tänds med en pop kan det betyda att de primära luftinloppshålen täckt eller igensatt med damm.

I detta fall är det nödvändigt att justera lågan luftregulatorer eller rengör hålen från damm.

Om lågan har ett signifikant gult segment kan det orsakas av defekt brännare. I detta fall kan brännarens effekt reduceras genom att stänga nedströmsgasventilen.

Särdrag

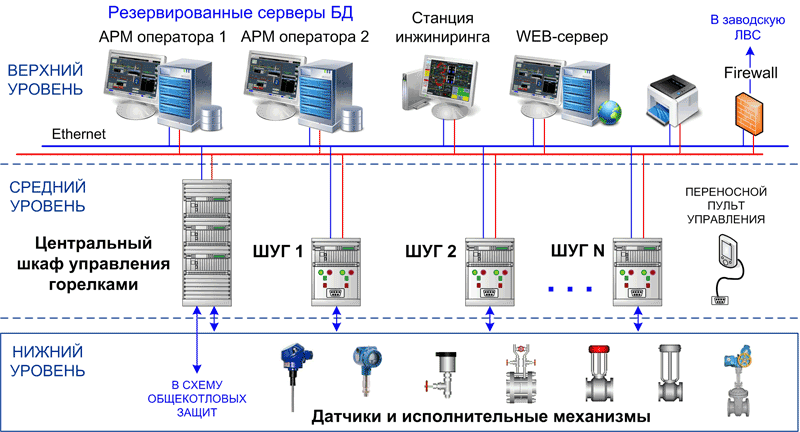

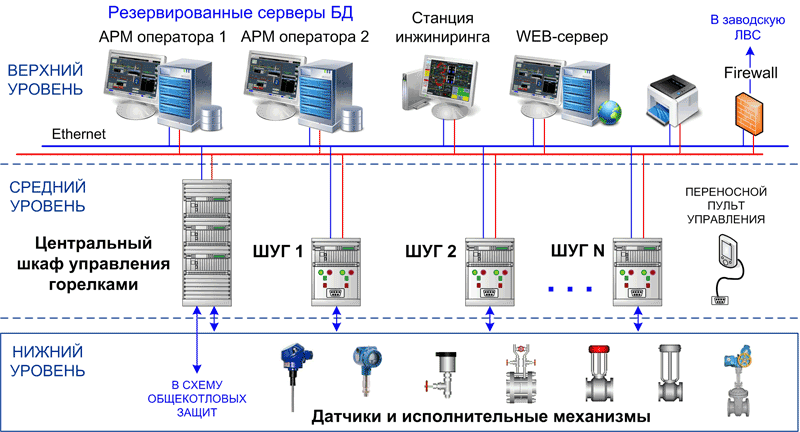

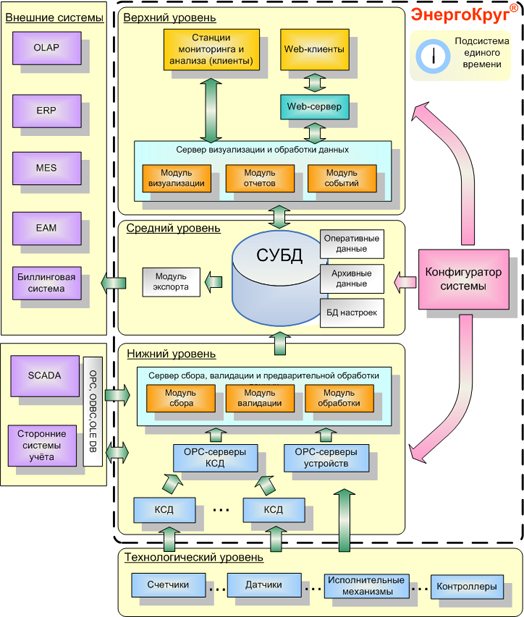

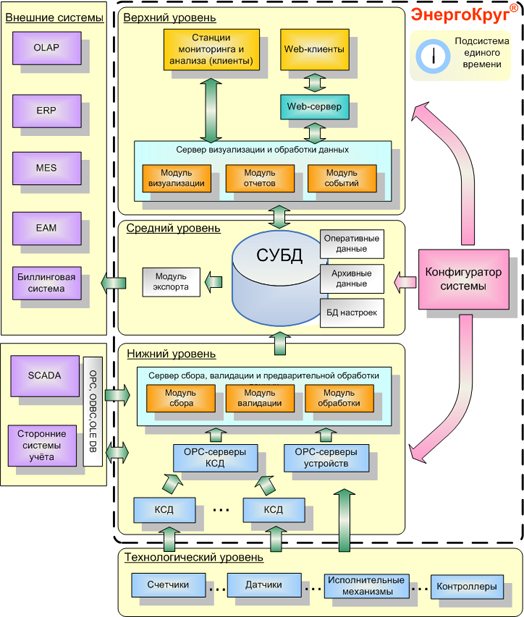

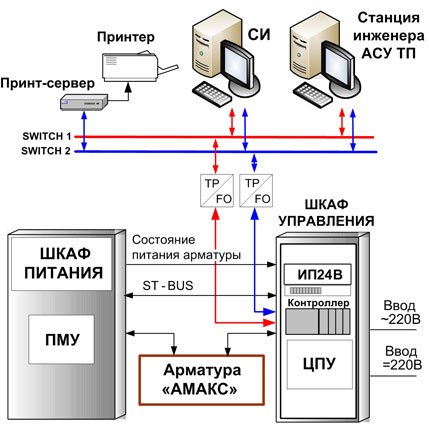

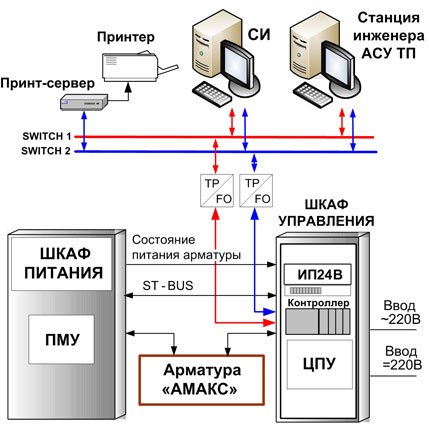

Tekniskt genomförande. Brännarens kontrollskåp finns nära pannan vid serviceområdet. Dessa enheter inkluderar hela komplexet av skydds- och blockeringsalgoritmer som är nödvändiga för brännarkontroll. Beroende på kraven för delsystemet, informationskapacitet, vilken typ av gasutrustning som används och tekniska funktioner är följande alternativ för implementering av delsystemet möjliga:

1. SHUG inkluderar en mikroprocessorstyrenhet med ökade krav på driftsförhållanden (redundansfunktioner är möjliga), som implementerar algoritmer för automatisk och fjärrstyrning av brännarventilen med SCADA "KRUG-2000" -programvaran. Koordinering av driften av alla algoritmer i SHUG-skåpen utförs av en separat enhet - det centrala brännarkontrollskåpet (TsSHUG). Information från SHUG och TsSHUG överförs till databasservrarna. Det är möjligt att implementera SAUG som en del av pannanhetens styrsystem.

2. Algoritmer för automatisk och fjärrstyrning av brännarventilerna implementeras med hjälp av intelligenta in- / utgångsmoduler i SHUG. Koordinering av driften av alla brännare tillhandahålls av en mikroprocessorregulator som finns i pannans styrskåp (det är möjligt att implementera delsystem för automatisk reglering, skydd och förregling av pannan i detta styrskåp). Styrenheten kommunicerar med SHUG med en duplicerad RS485-buss. Information från styrenheten överförs till databasservrarna.

3. SAUG finns direkt i pannans kontrollskåp (SHUK). I detta fall placeras ShUK (hela styrenheten eller dess in- / utgångsmoduler) i närheten av pannan.

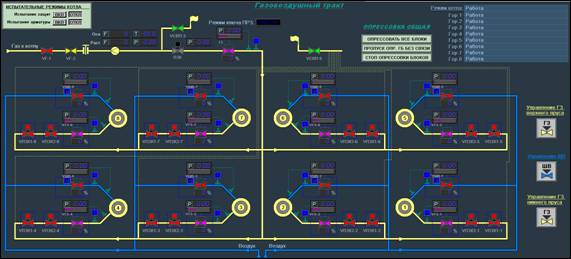

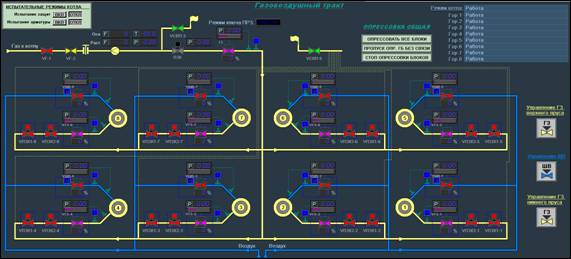

Automatisk kontroll av gasutrustning för läckage och antändning av brännare. Dessa uppgifter, som lanserades av operatörens kommando, gör det möjligt att bringa processer för tryckprovning och antändning av brännare i enlighet med gällande regleringsdokument, förhindra felaktiga åtgärder från personal och minska den tid som krävs för dessa tekniska operationer. Kontrollen av densiteten hos brännarnas gasbeslag utförs från operatörens station eller på plats med SHUG i automatiskt läge. Tändningen av gasbrännare och oljeinsprutare utförs från operatörens station eller på plats i automatiska och manuella lägen.

Automatisk reglering. De automatiska styrenheterna erbjuder moderna systemtekniklösningar som säkerställer en stabil drift av brännare i olika driftsätt. Dessa är olika typer av balansering, signalering av fel, bearbetning av opålitliga parametrar, spårningslägen, reglering av gas / luft-förhållandet på brännaren etc. I vissa fall kan SAUG också utföra funktionerna för att reglera pannbelastningen.

Tekniskt skydd. Systemet för automatisk in- och utmatning av skydd skyddar möjligheten till normal drift av teknisk utrustning i alla driftlägen, inklusive startlägen, utan personalinblandning i skyddet. Tekniska skydd ger automatisk och auktoriserad manuell på- och avstängning, auktoriserad justering av skyddsinställningar, kontroll av åtgärder och registrering av grundorsaken. Gränssnittsdelen av delsystemet för tekniskt skydd och förreglingar är gjord i en form som är bekväm för att förstå algoritmen och låter dig snabbt och effektivt förstå orsakerna till skydd eller blockering.

Nyheter

Projektet för SAUG-pannan TP-47 i Penza CHPP-1 utvecklades

Ett avbrottsfritt strömförsörjningsskåp ökar tillförlitligheten hos pannan PTVM-100 vid Saransk CHPP-2

Det automatiska styrsystemet för brännarna till pannanheten i Penza CHPP-1 moderniserades

Vid TPP för Volzhsky Automobile Plant introducerades framgångsrikt SAUG för TGM-84-pannan

PTK KRUG-2000 styr PTVM-50-pannan i Samara SDPP Introducerade ett avbrottsfritt strömförsörjningssystem för brännarna till PK-19 och TP-47-pannorna i Saranskaya CHPP-2

Vid Ulyanovsk CHPP-1 utfördes den tekniska återutrustningen av SARG för PK-12-pannan. Resultat av samarbete NPF "KRUG" och 2020 levererade NPF "KRUG" mer än tio PTC KRUG-2000 för energin företag i Bashkiria 2014 Ett projekt med oavbruten strömförsörjning av gasutrustning för brännare av Saransk-pannorna CHP-2 Projektet för det automatiska styrsystemet för brännare (SAUG) för pannan TP-47 i Penza CHP-1 utvecklades kl. Saransk CHP-2 systemet för automatisk styrning av gasbrännare i pannan PTVM-100 sattes i drift systemet för automatisk styrning av gasbrännare (SAUG) i pannan PK-19 Saransk CHPP-2 på grundval av PTK KRUG-2000 Vid Penza CHPP-1 installerades SAUG för pannan TGME-464 på grundval av PTK KRUG-2000

Systemet för automatiserad styrning av gasbrännare i ugnenheten i JSC "Uglegorsk-Cement" på grundval av PTC KRUG-2000 introducerades. Leveransen av SAUG (automatiserat styrsystem för gasbrännare) av pannanheten PK-19 st . Nr 3 av Saransk CHPP-2 Vid Ulyanovsk CHPP-1 startades framgångsrikt 3 automatiserade processkontrollsystem av PTVM 100-pannor. Vid Saransk CHPP-2, ett automatiserat styrsystem för gasbrännare (SAUG) av PK- 19 pannanhet st. Nr 2 Vid Saransk CHPP-2 sätts ett automatiskt kontrollsystem för gasbrännare (SAUG) i pannanheten TP-47 baserad på PTK KRUG-2000 i drift. Vid Novokuibyshevskaya CHPP-1, ett automatiserat styrsystem för gasbrännare baserade på PTK KRUG-2000 togs i drift. Vid Saransk CHPP -2 togs det automatiska styrsystemet för gasbrännare i PK-19-pannan baserat på PTC KRUG-2000 i drift. Det automatiska styrsystemet för brännarna på pannanheten NZL-60 st. Nr 2 i Samara SDPP baserad på PTK KRUG-2000

Vid Saransk CHPP-2, ett automatiskt styrsystem för gasbrännare (SAUG) av pannan st. Nr 5 på grundval av PTK KRUG-2000

Det automatiska tändsystemet för gasbrännare (SARG) i TGME-464-pannan, station nr 13, togs i drift vid Ulyanovsk CHPP-1-brännarstyrsystem för pannanheten NZL-60 i Samara SDPP togs i drift. automatiskt styrsystem för TGMP-204KhL pannbrännare i Surgutskaya SDPP-2 gren "JSC" OGK-4 "Automatiserade styrsystem för gasbrännare av kraftpannor vid Ulyanovsk CHPP-1 Rekonstruktion av gasförsörjningssystemet för elpanna vid Ulyanovsk CHPP -1

Informationsblad

Automatiskt styrsystem för gasbrännare i TGME-464-pannan i Penza CHPP-1 SAUG-panna TGM-84A st.Nr 8 TPP Volzhsky auto class = "aligncenter" width = "340 ″ height =" 226 ″ [/ img] SAUG panna PTVM-50 Samara GRES Automatiskt styrsystem för gasbrännare av panna PTVM-100 Saranskaya CHP-2 Automatiskt styrsystem av gasbrännare av ångpanna PK-19 vid Saransk CHPP-2 Fullskaliga automatiserade processtyrsystem för varmvattenpannor vid Ulyanovsk CHPP-1 Automatiskt styrsystem för gasbrännare av panna nr 2 Saransk CHPP-2 Automatiskt styrsystem för gas brännare av panna nr 6 Saransk CHPP-2 Automatiskt styrsystem för gasbrännare av panna nr 2 Novokuibyshevskaya CHP-1 Automatiskt styrsystem för gasbrännare av panna nr 1 av Saransk CHP-2

Processstyrsystem för pannor TGME-464 och KVGM-100 vid Severodvinskaya CHPP-2 Automatiserat brännarstyrsystem för panna NZL-60 vid Samara GRES Automatiskt styrsystem för gasbrännare vid panna nr 5 vid Saransk CHPP-2 Andra steget i automatisering av pannor och gasdistributionsenheter vid Arkhangelsk CHPP Severodvinskaya CHPP-2

Automatiskt tändsystem för brännarna i pannan TGME-464 st. Nr 13 i Ulyanovsk CHPP-1 Kontrollsystem för brännarna i pannan NZL-60. Nr 1 av Samara State District Power Plant Automatiserat styrsystem för pannbrännare TGMP-204HL Surgutskaya State District Power Plant-2 Automatiskt styrsystem för gasbrännare för kraftpannor vid Ulyanovskaya CHPP-1 Automatiskt styrsystem för panna NZL-110 Samara State District Kraftverk

Publikationer

Erfarenhet av implementering av industriella automatiseringssystem vid anläggningarna i Bashkir Generation)

Systemet för automatiserad övervakning och kontroll av brännare i pannanheten NZL-60 st. Nr 1 i Samara State District Power Plant (tidningen "Automation och IT i energi")

Automatiserat styrsystem för NZL-110-pannan i Samara SDPP baserat på PTK KRUG-2000 (tidningen ENERGETIK)

Underhåll av gasutrustning

Korrekt vald och reglerad gasutrustning kan misslyckas då och då. För att detta ska ske så sällan som möjligt är det nödvändigt att justera systeminställningarna i tid och utföra det förebyggande arbete som föreskrivs i utrustningspasset.

För att utesluta olyckor i samband med gasläckage och skada på egendom och människors hälsa måste installationen av gasutrustning utföras auktoriserade organisationer (oblgas, raygas, gorgaz) genom företag som har tillstånd att utföra sådant arbete.

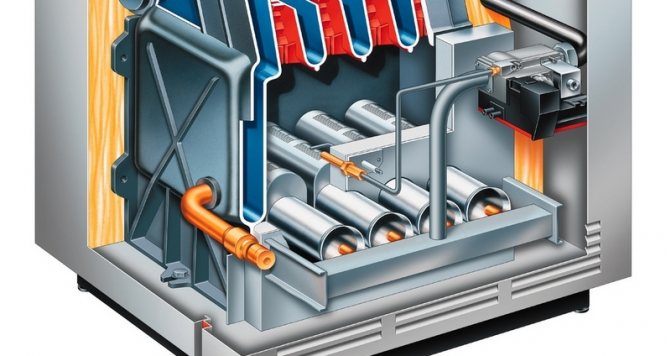

Driftprincipen för en gaspanna är baserad på uppvärmning av en cirkulerande vätska som passerar genom en värmeväxlare. Värme genereras i förbränningskammaren som ett resultat av driften av värmeanordningens gasbrännare. Det är från den högkvalitativa inställningen och sedan från brännarens funktion att pannans produktivitet och dess effektivitet beror. Låt oss överväga de viktigaste aspekterna av valet och justeringen av en gaspannbrännare mer detaljerat.

Typer av gassvetsning

Det finns höger och vänster gassvetsmetoder.

Vänster väg

Med den vänstra metoden görs arbetet från höger till vänster. Först kommer påfyllningstråden, följt av gasbrännaren. På grund av detta riktas lågan mot kanterna på arbetsstyckena som ännu inte har sammanfogats.

Denna metod ger god synlighet för svetsen och kommer att se bättre ut än rätt metod.

Denna typ av arbete används oftast för smältande och tunna delar.

Rätt väg

Denna metod innebär att man arbetar från vänster till höger. Gasbrännarens flamma riktas mot delarnas redan anslutna område. Fram är facklan som smälter basmetallen, följt av påfyllningstråden. På grund av det faktum att lågan är riktad mot den formade svetsen är det möjligt att uppnå många positiva faktorer:

- förbättrat skydd av svetsbassängen mot syreintrång;

- djupet till vilket basmetallen smälts ökar;

- den svetsade sömmen svalnar längre.

Med denna driftsmetod är det möjligt att minska värmeavledningen. Detta beror på begränsningen av gasflamman: på sidorna - vid kanterna och fram - av svetsfogen. Med rätt metod är svetsspårvinkeln 60-70 grader istället för 90. Som ett resultat minskar svetsmetallens volym.

Med rätt metod är det möjligt att sänka gaskostnaderna med 15-20% och produktiviteten ökar med 20-25% jämfört med vänster.

Arbete på ovanstående sätt rekommenderas om tjockleken på de fogade arbetsstyckena överstiger 5 mm.

Hur väljer man?

Vad du måste vara uppmärksam på när du väljer en brännare för en panna:

- produktiv effekt - bullernivå under drift (gäller modeller med tryck) - typ av uppvärmningsutrustning som brännaren köps för - typ av bränsle - fördelar och nackdelar med denna enhet - förutser eventuella fel i driften av den lokala gastillförseln.

Med hänsyn till dessa faktorer är det möjligt att välja den lämpligaste brännarenheten för pannan så att den fungerar så effektivt som möjligt utan bördan av frekvent förebyggande underhåll.

Förbränningskammare för värmeutrustning

Gaspannor skiljer sig främst i utformningen av förbränningskammaren. Det är av två typer:

En öppen kammare är en ganska enkel förbränningsanordning. Det ser ut så här: ovanför brännaren finns en värmeväxlare i form av en spole gjord av tunna kopparrör. Tack vare den öppna konstruktionen tillförs luften som behövs för förbränningsreaktionen till antändningsplatsen för gasen från omgivningen.

Som regel finns det tillräckligt med luft från rummet (förutsatt att det finns god ventilation). Men det finns väggmodeller med luftintag från utsidan, för vilket ett speciellt hål är monterat i väggen. Öppna förbränningskamrar kräver en skorsten.

Den installeras oftast för modeller av golvpannor och användes också för att komplettera en gammal panna (medan tändningen gjordes av en tändningsbrännare).

Brännartyper

Enligt deras konstruktiva, funktionella skillnader är brännare uppdelade i:

Enligt överenskommelse:

- för industriell utrustning med hög effekt

- för hushållsutrustning.

Av typen av bränsle som används:

- anordningar för naturgas;

- anordningar för flytande gas;

- universella enheter.

Flamkontroll:

- ensteg - kan arbeta på / av;

- tvåsteg (som en variation - modeller med mjuk modulering) - arbeta med full effekt, när önskad temperatur uppnås halveras lågan;

- modulerande - pannor med modulerande brännare kännetecknas av smidig reglering av flamstyrkan.

Enligt principen om arbete:

- injektion / atmosfärisk. De fungerar när luft tillförs från rummet. Monteras därefter i öppna förbränningskamrar. De användes också för pannmodeller av den gamla modellen.

- fläkt / uppblåst. De arbetar i isolerade förbränningskamrar. Förbränningsluft tillförs av en fläkt. Enligt deras designfunktioner är de uppdelade i: - virvel (runda munstycksöppningar) - direktflöde (form av en smal slits med runt / rektangulärt tvärsnitt).

- diffus-kinetisk. Luft tillförs i två samtidigt: en blandas med gasbränsle, den andra tillsätts direkt till kammaren under förbränningen.

Panngasbrännare

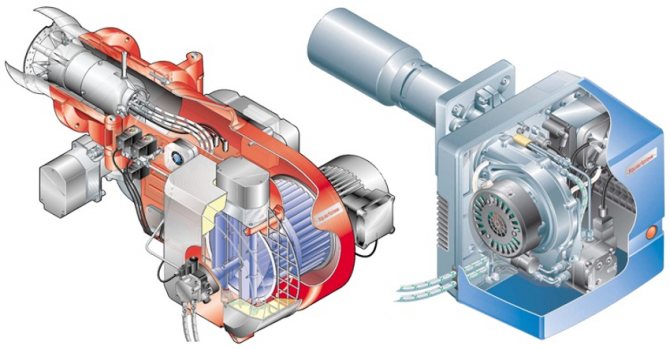

Atmosfäriska och fläktbrännare skiljer sig åt i sin struktur. Detta beror på ett annat sätt att tillföra syre till kammaren under förbränning av bränsle.

Atmosfärisk brännare.

Luft kommer in i förbränningskammaren direkt från rummet. Munstycken är placerade inuti brännarkanalen. Gas matas in i munstyckena, blandas med luft, som också har tillgång här. På kort avstånd från munstyckena finns utloppsslits genom vilka den färdiga bränsleblandningen tillförs.Ett område med reducerat tryck skapas mellan munstyckena och utloppen, vilket bidrar till en konstant injektion av blandningsluft.

Tändningsbrännaren går ständigt i förbränningskammaren för att tända huvudenheten.

Fläktbrännare.

Enhetsblocket består av:

- motor;

- fläkt;

- automatisk styrenhet;

- reducerare;

- lufttrycksomkopplare;

- bränslemassblandare.

Luft blåses från utsidan av en fläkt och matas in i förbränningskammaren för att bilda ett bränsleämne. Luft / gas-förhållandet kan justeras med ett spjäll och en fläkt.

Brännarflamma

En av indikatorerna för korrekt brännardrift är flamfärgen. Gasutrustning kännetecknas av en jämn blåaktig flamma utan blandningar av andra färger. Förekomsten av inneslutningar av gult, rött indikerar att brännaren inte fungerar bra, detta minskar värmeutrustningens effektivitet.

Först och främst gäller detta injektionsbrännare, men ibland är det också typiskt för fläktbrännare. Flamman kanske helt enkelt inte har tillräckligt med syre. Damm och andra små skräp kan också komma överens med luften, vilket kommer att täppa till enheten, vilket minskar pannans effektivitet. Allt detta påverkar direkt lågan. Om det surrar fungerar brännaren högt, elden har ändrat färg - det är nödvändigt att justera enhetens korrekta funktion.

Mål och mål för SAUG

- Förse operativ personal med snabb, tillförlitlig och tillräcklig information om utvecklingen av den tekniska processen och huvudutrustningens tillstånd

- Anpassa den tekniska processen för att kontrollera brännarna i pannanheten i enlighet med gällande regleringsdokument

- Implementering av algoritmer för automatisk testning av gasutrustningens täthet och antändning av brännare

- Koordinering av algoritmer för drift av brännare

När behöver du justera brännarens låga?

Atmosfäriska gasbrännare för uppvärmningsutrustning misslyckas oftare. Den är utrustad med både väggmonterade och golvstående pannmodeller. En injektionsbrännare av golvutrustning minskar effektiviteten av olika skäl:

- Brännarens effekt är för hög. Det händer när en högeffektbrännare köps för liten värmeutrustning. Samtidigt finns det inte tillräckligt med utrymme för förbränning, luftflödet för en sådan kraft är svagt, vilket leder till övergången av lågan från blått till gult, förbränning av förbränningskammaren, skorstenen.

- Om skorstenen är dåligt rengjord försämras pannans drag. I detta fall avlägsnas förbränningsprodukterna dåligt, luftflödet är litet. Detta förvärrar förbränningen, lågan blir gul.

- En defekt i själva brännaren gör det inte möjligt att korrekt justera bränslets fullständiga förbränning.

- På grund av tryckfall i gasförsörjningssystemet kan väl reglerad utrustning släppa ut stora mängder oanvänd gas i skorstenen. Delvis lägger det sig i sot, sot. Ett stort sotlager minskar dragkraften, ökar bränsleförbrukningen.

- Idrifttagning av värmeutrustning efter reparation.

- Förekomsten av främmande ljud under drift av pannan, gasbrännaren.

- Byte av bränsletyp.

Utrustning

Golvpannor med atmosfäriska brännare kan justeras oberoende. Trycksatta system regleras av en automatisk styrenhet och kräver ingen ytterligare justering.

Åtgärdsschema när du installerar utrustning i ensteg:

- Installera enheten på pannan.

- Anslut till gasanslutning.

- Kontrollera om den är helt tät.

- Ta bort brännarhuset.

- Mät gastrycket vid inloppet med en manometer.

- Anslut till el. Se till att byglarna, faserna är korrekt anslutna.

- Placera en gasanalysator i skorstenen.

- Starta enheten.

- Använd en manometer för att avläsa trycket vid brännarblocket.Tryckavläsningarna måste motsvara de parametrar som anges i databladet.

- Justera lufttillförseln med ett luftspjäll.

- Avläsningarna av gasanalysatorn måste också uppfylla alla standarder för installation av gasutrustning.

Funktioner

- Fjärrkontroll av de elektrifierade brännarmaturerna och gnisturladdningsanordningen i enlighet med alla spärrar och lokala skydd i enlighet med gällande standarder och föreskrifter

- Automatiskt läckagetest av brännarmaturerna

- Automatiskt utförande av brännartändning

- Halvautomatisk tändning med steg-för-steg-körning av operationer med hjälp av mellankommandon från fjärrkontroller (från manöverpanelen, från kontrollerna i brännarens kontrollskåp (SHUG) eller från operatörens arbetsstation)

- Gastrycksreglering framför brännaren

- Kontroll av brännarens gas-luft-förhållande

- Diagnostik och indikation på orsaken till avstängningen av gastillförseln till brännaren

- Styrning av de elektriska avstängningsventilerna i brännarens oljebana (för gasoljebrännare)

- Koordinering av SHUG-drift under automatisk antändning av brännare

- Integrering i pannans styrsystem

- Insamling, registrering, visualisering och arkivering av information (vid implementering av ett delsystem utan att skapa ett automatiserat processtyrsystem för en pannanhet)

Typer av gasbrännare

Gaspannor skiljer sig åt i typen av förbränningskammare. Det finns en öppen eldstuga - som måste vara utrustad med en skorsten för att avlägsna förbränningsprodukter. Luft för förbränningsprocessen i en öppen eldstuga kommer från miljön. Därför installeras enheter med en sådan förbränningskammare i en särskild förbränningskammare.

Gaspannor med stängd eldstad skiljer sig från den öppna versionen. Brännaren är placerad i ett slutet hus. Luftintaget till brännaren och rökutsug till utsidan säkerställs av en liten koaxial skorsten.

Gasbrännare kännetecknas av vilken typ av bränsle de arbetar med:

- för naturgas;

- för flytande bränslen;

- universell.

De flesta gaspannor är utrustade med en universalbrännare som kan fungera på både naturliga och flytande bränslen.

Enligt antalet effektnivåer delas brännarna upp i:

- ensteg - kan fungera i endast ett läge;

- tvåsteg - har två effektnivåer;

- modulering - kan justera flamstyrkan smidigt i flera lägen.

Mottagning av bränslegas och antändning av brännare

Ta bort kontakten på bränslegasledningen enligt det utfärdade tillståndet för att utföra gasfarligt arbete i grupp I och ta emot bränslegas för installationen i överenskommelse med den överordnade operatören för hydraulisk frakturering av motorbränsleproduktionen (tel. 36-64 ), PMT-sändaren (tel. 43-36) och sändaren PSM. Genom tryckregulatorventilen pos. 97 vid utloppet från T-11-värmaren: ge ånga till T-11-spolen och värm bränslegasen till en temperatur på 100-120 ° C, slå på pos. 310 för nivåmätning i T-11.

Se till att rörledningar och rördelar är täta när du tar gas.

Förbered en tändare för att antända brännarna.

Inkludera i drift alla styrenheter, larm, förreglingar som föreskrivs i de tekniska föreskrifterna.

Spisen måste antändas av två personer i overall, skyddsskor, hjälm, skyddande

glas med gasmasker med dig. Avfyra pilotbrännaren i följande ordning:

- stäng ångan för ångning av ugnskamrarna;

- ta bort pluggarna från brännaren;

- öppna registret vid brännaren och sätt in den brinnande tändaren i brännarens mun;

- öppna långsamt ventilen på gasförsörjningen till brännaren och tänd den;

- följ trycket från bränslegasen framför brännaren på manometern;

- se till att gasen brinner stadigt, ta bort facklan från brännaren, släck den i en låda med sand;

- justera luftflödet genom att vrida brännarens luftregister;

När stabil förbränning av pilotbrännaren har upprättats, tänd huvudbrännaren från den:

- Öppna långsamt ventilen framför brännaren för att mata gas och se till att den tänds, starta omedelbart lufttillförseln med den manuella lufttillförselregulatorn, öka sedan gas- och lufttillförseln, justera förbränningslågan.

- Nästa brännare ska tändas först efter att den tidigare brännaren har ställts in. Tändning av en brännare från en annan, som ligger i närheten.

Brännarna antänds symmetriskt i ugnens nedre och övre rader.

Under tändningsperioden för ugnsbrännarna måste förreglingarna vara på för att stänga de automatiska avstängningsanordningarna på gasledningarna till brännarna när dess tryck sjunker, liksom när produkten stoppas i ugnsspolen.

Avlägsnande av pluggar och antändning av gas bör ske omväxlande. Stå vid sidan av munstycksfönstret när du skjuter upp brännarna och var försiktig så att du inte matar ut lågan.

Om antändningslågan har slocknat innan brännaren tänds är det nödvändigt att omedelbart stoppa gastillförseln till brännaren, ta bort tändaren från ugnen, eliminera felet och ventilera ugnen och gaskanalerna i 20-30 minuter.

Därefter kan du fortsätta att återantända brännaren.

Använd ett gnistverktyg när du tar bort pluggarna. Ha en ångslang klar när gaskondensat kommer ut under brännarna när du skjuter upp brännarna.

Kontroll över torkningsläget med termoelement som visar temperaturen vid passering av positionerna TRASH-451, 461, 452, 462, 453, 463.

Under torkningsperioden är det nödvändigt att säkerställa en jämn fördelning av temperaturen genom hela ugnens volym.

Ökningen av temperaturen vid flöden genom spolen P-1, P-2, P-3 utförs med en hastighet av 100 ° C per timme (pos. 13, 12, 11)

- Håll systemet vid en temperatur av 1500 ° C i 24 timmar för att avdunsta vattnet.

- Utför varm åtdragning av flänsfogar vid en temperatur av 150 ° C.

- Höj temperaturen till 250 ° C. Håll vid denna temperatur i 24 timmar.

- Temperaturhöjning vid utloppet av P-1, P-2, P-3 till 450 0C med en hastighet av 15-25 0C / timme.

- Håll en temperatur på 450 ° C för att värma reaktorerna i 4 timmar för att avlägsna adsorberande fukt.

- Sänk temperaturen till 150 ° C med en hastighet av 15-25 ° C / timme (pos. 13, 12, 11)

Innan arbetet med torkning av ugnar påbörjas instruerar installationschefen underhållspersonalen om underhåll av torkningsregimen och säkerhetsregler för ugnarnas drift, ett schema upprättas för dygnsvakt för den personal som utför torkningsprocessen och anställda inom instrument- och automatiseringstjänsten, låssmeder, elektriker.

Efter torkningens slut återförs ugnarna till normalt tekniskt läge. Styrningen av torkningsprocessen i systemet utförs av flödet av vatten i separatorerna E-1/1, 2, 3 och från avloppet E-16 till avloppssystemet.

Stå vid sidan av brännarna under tändning.

Om brännaren inte tänds eller slocknar är det nödvändigt att stänga bränsletillförseln, ventilera ugnen och gaskanalerna i 20-30 minuter, ta reda på och eliminera orsaken till flamsläckningen. Upprepa tändningen. Om brännaren inte tänds efter tre försök är det nödvändigt att rensa förbränningskammaren i ugnen igen med ånga och återantända brännaren i ovanstående ordning. Utrotning är möjlig på grund av närvaron av en inert gas i bränslegasens sammansättning vid det inledande ögonblicket för skurning av ugnen, därför är konstant övervakning av förbränningen av gasbrännare efter antändning obligatorisk.

Om kondensat tränger in med gasen är det nödvändigt att stänga ventilerna mot brännarna, dränera kondensatet i flänsledningen från installationen. Det är möjligt att bränna ut gaskondensat genom en brännare på avstånd längs gasvägen, med konstant kontroll och konstant maximal möjlig ökning av temperaturen på bränslegasen i T-11 på grund av en ökning av kylmedietillförseln.

Efter att ha bränt upp brännarna, justera vakuumet i förbränningskammaren med en skjutgrind.

Torkningsschema.

Under torkningsperioden är det nödvändigt att säkerställa en jämn fördelning av temperaturen genom hela ugnens volym och avlägsnande av vattenånga från ugnens arbetsutrymme med hjälp av naturlig ventilation öppen (luckor).

Styrningen av torkningsläget utförs enligt avläsningarna av termoelementen för rökgastemperaturen vid ugnspassagen.

Temperaturhöjningshastigheten utförs i enlighet med följande regler och är den högsta tillåtna:

- uppvärmning till 100-105 ° С med en hastighet av 10 ° С per timme;

- exponering vid 100-105 ° C under 24 timmar;

- uppvärmning upp till 150 ° С inom 24 timmar;

- exponering vid 250 ° C i 32 timmar;

- uppvärmning till 250 ° C med en hastighet av 10 ° C per timme genom sekventiell symmetrisk antändning av ytterligare brännare (om nödvändigt, antänd huvudbrännarna).

Övervaka ständigt flödets stabilitet genom spolen. Exponering vid 250 ° C - 50 timmar.

- uppvärmning upp till 250 ° C med en hastighet av 10 ° С per timme

- exponering vid 450 ° C i 2 timmar, sedan sänkning till den temperatur som krävs för dem. läge med en hastighet av 10 ° C per timme.

Lastkatalysator och elementärt svavel.

Förbereder katalysatorn för arbete.

Alla operationer för laddning av katalysatorn och svavlet i reaktorn bör utföras i torrt väder eller åtgärder bör vidtas för att förhindra att fukt tränger in i katalysatorn.

Lastningen av keramiska kulor, katalysatorer och elementärt svavel utförs enligt lastdiagrammet i följande ordning (från botten till toppen):

- ner i reaktorn laddas keramiska kulor med en diameter av 20 mm 100 mm över nivån för arbetsbordets plan eller katalysatorn för det skyddande skiktet;

- keramiska kulor med en diameter på 10 mm med ett skikt på 150-200 mm eller en skyddande skiktkatalysator;

- ovanpå de keramiska kulorna eller katalysatorn i det skyddande skiktet laddas huvudskiktets katalysator;

- elementärt svavel för sulfidering laddas i reaktorn i en blandning med en katalysator i en mängd av 10% av den totala vikten av katalysatorn

- blandning av katalysatorn med svavel utförs när den laddas i lastbehållaren;

- över katalysatorn i huvudskiktet belastar keramiska kulor med en diameter av 10 mm med ett lager av 150 mm eller en katalysator av det skyddande skiktet;

- keramiska kulor med en diameter på 20 mm med ett 150 mm lager eller ett skyddande skikt katalysator;

Påfyllning av keramiska kulor, katalysatorer av huvud- och skyddsskiktet, elementärt svavel utförs med hylsmetoden.

Efter avslutat arbete med att ladda katalysatorn, stänga luckorna och ta bort propparna utförs arbete för att förbereda katalysatorn för drift, vilket inkluderar följande operationer:

- spolning av reaktorblocksystemet med kväve vid ett tryck på 1,5 kgf / cm2 till syrehalten i in. gas inte mer än 0,5% vol. vid utgången från E-2/1 (2,3) med tryckavlastning på tändstiftet inom 1 timme;

- tryckprovning av reaktorblocket med kväve vid ett tryck av 37 kgf / cm2 med efterföljande frisättning av kvävetryck på tändstiftet till 1,5-2,0 kgf / cm2 för att eliminera luckor,

- intag av WASH i systemet med en vätekoncentration på minst 78% vol. för att frigöra systemet från den kvarvarande kvävehalten på högst 0,5 volymprocent. vid reaktorns utlopp och ställer in cirkulationen av WAG vid ett arbetstryck (30-31 kgf / cm2) på flödet;

Katalysatorpassivering.

För att säkerställa säkerheten när reaktorn öppnas för att lossa katalysatorn utförs passivering först för att avlägsna pyroforiska avlagringar i katalysatorn. Passivering består i oxidation under milda förhållanden av föreningarna som är brandfarliga i luft och som finns i katalysatorn. Därefter förlorar katalysatorn praktiskt taget sina pyroforiska egenskaper.

Passiveringsprocessen utförs i följande ordning:

- vid driftparametrarna för vätebehandlingsprocessen, sluta acceptera råvaror för flöde;

- cirkulera HSG med en flödeshastighet på 3000 m3 / h tills vätskeseparationen i separatorer E-1/1, (E-1/2, E-1/3), E-2/1, (E -2/2, E-2/3) genom avloppet (desorption av råvaror);

- höja WASH: s temperatur vid ugnens utlopp till 4900C med en hastighet av 20-250C / timme;

- att kalcina katalysatorn inom 48 timmar vid en HSG-temperatur vid ugnens utlopp 4900C, vid ett tryck i reaktorblocket på minst 30 kgf / cm2 och en HSG-flödeshastighet på 5000 m3 / h;

- att sänka temperaturen på toppen av reaktorn till 1500 ° C med en hastighet av högst 20-250 ° C per timme;

- stäng av WASH-tillförseln till motsvarande flöde, släpp trycket från systemet, töm den återstående oljeprodukten;

- ta kväve in i systemet, höja kvävetrycket till 1,5-3,0 kgf / cm2;

- rensa processflödet med kväve tills den återstående kolvätehalten i utloppsgasen inte är mer än 0,5 volymprocent. inom 2 timmar för en fackla och inom 22 timmar för ett ljus;

- att rensa reaktorblocket med levande ånga på ljuset i 14 timmar;

- tillför kväve till reaktorn och, på grund av kväveflödet, sänka temperaturen i reaktorn till 31-400C;

- Installera pluggar, öppna reaktorluckor med en minsta kväveförbrukning och en reaktortemperatur på 30-400C;

Regenerering av katalysatorn.

Under hydrobehandlingen av kvarvarande fraktioner kan katalysatorns aktivitet sjunka kraftigt på grund av avsättning av metaller och organometalliska föreningar som finns i råmaterialet i dess porer. Regenerering av katalysatorer utförs i fallet då minskningen av katalysatorernas aktivitet inte kan kompenseras genom att ändra parametrarna för den tekniska regimen inom de gränser som anges i normerna för den tekniska regimen.

Det rekommenderas att utföra regenereringsprocessen utanför den tekniska enhetens reaktor på en specialiserad regenereringsenhet. Oxidativ regenerering av katalysatorn består i att bränna ut de bildade koksavlagringarna. I detta fall stängs var och en av strömmarna, katalysatorn passiveras och matas ut från reaktorn till en behållare som ska skickas från enheten för regenerering.

Endast regenerering av gas-luft är tillåten.

Föregående4Nästa

Hur ställer jag in en gasbrännare?

Det rekommenderas att justera gaspannan på brännarens flamma med en gasanalysator. Den registrerar indikatorerna för luft som är involverad i förbränningsprocessen: CO-koncentration, syrenivå, överskottsluftförhållande. CO-koncentrationen bör inte överstiga 50 ppm, syre ligger normalt i området 3,6-5,3%. En lägre syrehalt leder till att bränslet inte brinner helt, ett högre - till en hög koncentration av CO2. Överdriven luft kan leda till en explosiv situation och dess brist på luft kan leda till ofullständig förbränning av bränsle, bildandet av sot, sot och låg effektivitet.

Eldens styrka kan observeras genom betraktningshålet. Den orange flamman är för stor, du kan skruva ner den tills den blir nästan osynlig och har en blåaktig nyans. En sådan brand säkerställer att gaspannan fungerar optimalt. Om du reducerar lågan ännu mer, blir den helt osynlig och sedan slocknar den.

Regleringen av startbränsletillförseln fungerar endast vid antändningstillfället och påverkar inte effektiviteten i arbetet. Men om så önskas kan det också justeras: det är nödvändigt att gradvis minska startmatningen genom att sätta på brännaren tills den slutar lysa; då måste du öka startmatningen genom att vrida regulatorn i motsatt riktning. Justeringen avslutas med en kontroll av brännarens start.

Om lågan brinner av buller, minska den med regulatorn.

Varför röker en gaspanna - orsaker och lösningar

Lägen för gassvetsning

Valet av gassvetsläge beror på många faktorer.

Först måste du välja rätt gasbrännare. Den blandar syre och acetylen i önskade proportioner. Med hjälp justeras flamnivån genom att justera tillförseln av brännbara gaser.

Det finns brännare utan injektion och med närvaro av en injektor. I praktiken används oftast injektion. I sådana brännare tillförs den brännbara gasen vid lågt tryck till blandningskammaren, där den injiceras med en syrestråle.

Svetsflammans kraft

Brännarna skiljer sig beroende på flameffekten:

- D1 - mikro-låg effekt

- G2 - låg effekt med acetylenförbrukningsparametrar 25-700 l / h och syreförbrukning 35-900 l / h;

- G3 - genomsnittlig effekt, förutsatt tillförsel av acetylen 50-2500 l / h och syre 65-3000 l / h;

- G4 - ökad kraft.

Svetslammans kraft bestäms av nivån på acetylenförbrukningen. Det är nödvändigt att välja effekt baserat på smälttemperaturen för metallen som svetsas, dess tjocklek samt värmeledningsförmåga.

För att beräkna effekten används formeln: Q = A * h:

- acetylenförbrukning betecknas - Q och mäts i m3 / h;

- metalltjocklek mäts i millimeter och betecknas med h;

- bokstaven A anger en koefficient som beskriver förbrukningen av acetylen per 1 mm svetsat material... För stål är koefficienten 0,10 - 0,12, för gjutjärn - 0,15, för aluminium - 0,10.

Baserat på förhållandet mellan syre och acetylen som riktas in i brännaren särskiljs tre typer av låga: neutral, oxiderande och karburerande. Beroende på erforderliga egenskaper hos den avsatta metallen väljs lämplig typ av låga. Oftast används en neutral flamma som ger svetsmetallens högsta mekaniska egenskaper. Andra typer av låga används sällan. Till exempel, för lätt oxiderande metaller används en förgasande flamma.

Svetshastighet

Vid gassvetsning måste arbetets hastighet följas.

För att beräkna hastigheten används formeln: V = A / S, där:

- V - Arbetshastighet, mätt i meter per timme.

- S - metalltjocklek i millimeter;

- MEN - en speciell koefficient som tar olika värden beroende på metalltyp och dess tjocklek.

Fyllningstrådens diameter

Svetstråd, olika stavar eller metallgranuler kan användas som fyllmedel. Fyllnadsmaterialets diameter beräknas med följande formler:

- d = S / 2 + 1 - med vänster svetsmetod;

- d = S / 2 - med rätt svetsmetod.

Om diametern på den svetsade metallen överstiger 15 mm måste fyllnadsmaterialets diameter vara minst 6 mm.

Det finns några riktlinjer för svetsning av olika metaller. Till exempel vid gassvetsning av stål uppnås högkvalitativt arbete med användning av trådar av mangan och kisel-mangan av följande kvaliteter: Sv-08GS, Sv-08GA, Sv-10G2.

För svetsning av gjutjärn används stavar av klass A och B. Klass A används vid hetsvetsning vid uppvärmning av hela produkten. Klass B används vid svetsning med lokal uppvärmning.

Konvertera brännaren till en annan typ av gas

Endast universalbrännare kan enkelt anpassas till en annan typ av bränsle och behöver inte bytas ut komponenter. Resten av brännarna måste byta ramp, membran, munstycken eller grenrör för att byta till en annan typ av gas. Med hjälp av en ramp kan du reglera gastillförseln inom ganska breda intervall. I vissa fall är det möjligt att justera en brännare som arbetar på en typ av bränsle för att bränna på en annan typ av gas. Byt till exempel från propan till metan och vice versa. När man ersätter propan med metan ökas startmatningen först för att antända gasen och reduceras sedan gradvis som beskrivs i föregående avsnitt.

Metanbrännaren, när den byter till propan vid start med maximal bränsletillförsel, kommer att röka. Den regleras genom att bränsletillförseln gradvis minskar.

När man omvandlar en brännare från en typ av bränsle till en annan, bör man komma ihåg att den specifika förbränningsvärmen för propan är 1,5 gånger högre än för naturgas - metan. Så kapaciteten hos en propangasbrännare utan att byta ut element kommer att öka. Till exempel kan en gaspanna med en effekt på 10-30 kW, när den omvandlas till propan, leverera en prestanda på 15-45 kW. Brännaren kommer emellertid inte att kunna generera mer än 30 kW under lång tid, eftersom den snabbt överhettas och misslyckas. Därför kommer enhetens driftområde att vara 15-30 kW.

Vid omvandling av en liknande panna från propan till metan kommer kapaciteten att minska och uppgå till 6-18 kW.

7,56.Innan pannan startas (reparation, reservera mer än 3 dagar), kontrolleras användbarheten av blåsmaskiner, extrautrustning, mätinstrument och fjärrkontroll, regulatorer samt funktionsdugligheten för skydd, förreglingar, larm, varningsanordningar och driftkommunikation , drift av avstängningsventilen för pannan och brännarna med konstruktion på ställdon.

Om pannan är inaktiv i mindre än 3 dagar är endast mätinstrument, utrustning, mekanismer, skyddsanordningar, spärrar och larm som reparationen utfördes föremål för kontroll.

De identifierade felen måste elimineras innan pannan tänds. I händelse av en funktionsstörning i skyddsutrustningen och förreglingar som verkar vid avstängning av pannan är det inte tillåtet att antända pannan.

7,57. Start av gas till pannans gasledning efter konservering eller reparation bör utföras med rökavgasare, blåser fläktar, återcirkulationsavgasare påslagen i drift i den ordning som anges i pannans bruksanvisning.

7,58. Det är inte tillåtet att blåsa genom panngasledningarna genom säkerhetsledningar eller genom panngasbrännarna.

7,59. Innan pannan tänds från kallt tillstånd bör en kontroll före tätheten av att stänga avstängningsanordningarna före pannbrännarna, inklusive avstängningsventilen för pannan och brännarna, utföras med utkastmekanismer aktiverade.

Om ett läckage upptäcks i avstängningsanordningarna får inte pannan tändas.

7.60. Omedelbart innan pannan tänds och efter att den har stoppats måste ugnen, rökgaskanalerna från pannförbränningsprodukterna, återcirkulationssystemen samt de slutna volymerna i vilka samlarna ("varm låda") är ventilerade. med inkludering av alla rökavgasare, blåsfläktar och återcirkulationsfläktar under minst 10 minuter med öppna spjäll (ventiler) på gas-luftkanalen och en luftflöde på minst 25% av det nominella.

7,61. Ventilation av pannor som arbetar under tryck såväl som varmvattenpannor i frånvaro av rökavgasare måste utföras med blåsfläktar och återcirkulationsavgasare påslagen.

7,62. Pannor måste eldas upp med fläktar och rökavgasare (där sådana finns) i drift.

7,63. Innan pannan tänds, om gasledningarna inte var under överdrivet tryck, bör syrehalten i panngasledningarna bestämmas. Om syrehalten är mer än 1 volymprocent är brännarens antändning inte tillåten.

7,64. Tändning av pannor, varav alla brännare är utrustade med en säkerhetsavstängningsventil och en säkerhetsavstängningsanordning, kan startas genom att tända alla brännare i den ordning som anges i pannans bruksanvisning.

Om den första eldade brännaren inte tänds (släcks) måste gastillförseln till pannan och brännaren stoppas, dess ZZU stängs av och brännaren, ugnen och gaskanalerna måste ventileras i enlighet med kraven i dessa regler. varefter pannan kan eldas på en annan brännare.

Återantändning av den första brännaren som ska avfyras måste utföras efter att orsakerna till dess antändning (släckning) har eliminerats.

Om brännaren på den andra eller efterföljande smälta brännaren inte tänds (släcks), måste gastillförseln till denna brännare endast stoppas, dess ZZZ stängs av och ventilationen utförs med en helt öppen avstängningsanordning på luftkanalen till denna brännare.

Dess återantändning är möjlig efter eliminering av orsakerna till dess antändning (utrotning).

7,65. Om alla brännare slås på under tändning måste gastillförseln till pannan omedelbart stängas av, ZZU-enheten kopplas bort och brännarna, ugnen och gaskanalerna måste ventileras i enlighet med kraven i dessa regler.

Pannan måste eldas om efter att ha upptäckt och eliminerat orsakerna till släckningen av brännarna.

7,66.Förfarandet för omvandling av pannan från pulveriserat kol eller flytande bränsle till naturgas bör bestämmas av bruksanvisningen för pannan, godkänd av chefens ingenjör (teknisk chef) för organisationen.

I händelse av ett flerlagsarrangemang av brännarna bör brännarna i de nedre nivåerna bytas till gas först.

Innan den planerade överföringen av pannan till gasförbränning bör en kontroll utföras av avstängningsventilmanövreringen och funktionerna för tekniska skydd, förreglingar och larm i panngasförsörjningssystemen med inverkan på ställdonen eller på en signal i en mängd som inte stör pannans funktion.

7,67. Gastillförseln till panngasledningarna måste omedelbart avbrytas av driftspersonalen i följande fall:

misslyckande med tekniskt skydd

explosion i ugnen, gaskanaler, uppvärmning (visuellt) av stödbalkarna på ramen eller kolonnerna i pannan, kollaps av fodret;

brandfarlig personal, utrustning eller fjärrkontrollkretsar som ingår i pannskyddsschemat;

förlust av spänning på fjärrstyrda och automatiska styrenheter eller på alla styr- och mätanordningar;

förstörelse av panngasledningen.

7,68. I händelse av ett nödstopp för pannan är det nödvändigt att stoppa gastillförseln till pannan och alla brännare i pannan, deras ZZU, öppna urkopplingsanordningarna på säkerhetsrörledningarna.

Öppna vid behov avstängningsanordningarna på spolgasledningarna och ventilera ugnen och gaskanalerna i enlighet med kraven i reglerna.

7,69. I händelse av en planerad avstängning av pannan för att övergå till beredskapsläget måste gastillförseln till pannan, brännarna, ZZZU stoppas, följt av deras avstängning; frånkopplingsanordningar öppnades på säkerhetsrörledningar, och vid behov vid nedblåsande gasledningar genomfördes ventilation av ugnen och gaskanaler.

I slutet av ventilationen måste blåsmaskinerna vara avstängda, manluckorna, luckorna, grinden (ventilen) till gas-luftkanalen och styrbladet på blåsmaskinerna måste vara stängda.

7,70. Om pannan är i reserv eller kör på en annan typ av bränsle, kan pluggar efter avstängningsventilerna på panngasledningarna inte installeras.

För högt gastryck i pannans gasledningar är tillåtet vid drift på annat bränsle, förutsatt att tätheten för frånkopplingsanordningarnas stängning före pannbrännarna säkerställs.

7,71. Övervakning av hydraulisk sprickutrustning, avläsning av mätinstrument samt automatiska signalanordningar för övervakning av gasföroreningar bör utföras med hjälp av instrument från kontrollpanelerna i pann- och turbinbutiken (KTC) och varmvattenpannrummet, från den lokala kontrollpanelen på den hydrauliska sprickstationen och visuellt på plats under rundor.

7,72. Kopplingsanordningen framför PSK i den hydrauliska sprickan måste vara i öppet läge och vara tätad.

7,73. Reservreduceringsledningen i den hydrauliska sprickan måste vara i konstant driftberedskap.

Det är förbjudet att leverera gas till pannor via en bypass-gasledning (bypass) från en hydraulisk sprickstation som inte har en automatisk reglerventil.

87. De främsta orsakerna till olyckor på interna gasledningar.

- brott mot reglerna, bristande efterlevnad av säkerhetskrav vid gasfarligt arbete (igångsättning, trycktestning etc.),

- brott mot arbetstekniken,

- brist på förberedelse, brist på utbildning i säkra tekniker och arbetsmetoder,

- brott mot reglerna för abonnenternas användning av gas,

- brott mot reglerna vid antändning av brännare till värmepannor och ugnar,

-låg produktion och arbetsdisciplin, oaktsamhet i arbetarnas utförande av sina uppgifter,

- fel på utrustning, verktyg,

- brott mot kraven i regler, normer, instruktioner under konstruktion, konstruktion, installation, drift och reparation av utrustning och gasledningar,

- gas läcker genom skadade eller otäckta kopplingar av gasledningar och gasapparater.