Oavsett vilken typ av bränslepanna som är fast, har alla hög effektivitet tack vare enhetens design och princip. På den här sidan kommer vi att överväga och försöka förstå hur pannor med fast bränsle fungerar. Huvudskillnaden mellan konventionella pannor med fast bränsle och långpannade fastbränslepannor är att i det andra fallet tar förbränningen mycket längre på grund av förbränningsprincipen. Så låt oss titta på principen för drift av fasta bränslepannor och hur fasta bränslepannor fungerar för att förstå hur man väljer en panna.

Principen för drift av en långbrinnande fastbränslepanna.

Vanligtvis arbetar dessa fasta bränslepannor på principen "toppförbränning". Hur fungerar en långpanna? Innan syre kommer in direkt i ugnen, där förbränningen sker, värms den upp. Den värms upp för att i slutändan minska mängden förbränningsavfall: sot, aska. Syre levereras inte från botten till toppen utan från topp till botten. Således brinner endast det översta lagret av fast bränsle som lagras i eldstaden. På grund av att luften kommer in ovanifrån tränger den inte nedåt och förbränningsprocessen är omöjlig där. Endast bränslets översta lager bränner. När det översta lagret brinner ut är matning till det undre lagret påslaget. Så gradvis, när förbränningen fortskrider, tillförs luften lägre och lägre. Tack vare detta tillvägagångssätt brinner det översta lagret av bränsle alltid, och det nedanstående förblir intakt tills det kommer till sin tur. Detta möjliggör mycket ekonomisk bränsleförbrukning och kontroll av förbränningsprocessen. Det är med denna teknik som fast bränsle brinner under mycket lång tid.

Sådana pannor är inte bara ekonomiska utan också miljövänliga. Naturligtvis förutsatt att brandbeständiga byggmaterial används, vilket inte bara säkerställer pannans maximala effektivitet, isolerar värme, utan skyddar också mot eventuella bränder.

Du kan tydligt förstå hur pyrolyspannan fungerar från den här videon:

För förbränning av bränsle i pannor används huvudsakligen förbränningsmetoder för lager och flare.

Skiktad bränsleförbränning används för att bränna fast bränsle på ett galler. Luft för förbränning av bränsle tillförs under gallret. I detta fall kan bränsleskiktet inta en av följande positioner:

· Var stilla på gallret (fig. 4a). Bränslet matas till gallret med en spade genom en matningsöppning, som också används för att ta bort slagg. Luft tillförs under gallret och genom hålen i gallret kommer in i bränsleskiktet. Eftersom tillförsel av bränsle, slipning av skiktet, avlägsnande av slagg från gallret och aska under gallret sker manuellt, kallas sådana ugnar manuellt manövrerade ugnar;

· Var stilla på gallret, vars galler kan vridas för att avlägsna slagg (fig. 4b). Bränslet levereras av en roterande spridare. Sådana ugnar kallas halvmekaniska;

Fikon. 4. System med lagerugnar:

a - manuell eldstuga; b - halvmekanisk eldstuga.

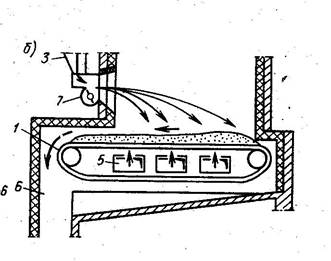

Bild 5. Mekaniskt skiktad ugnsdiagram:

1 - rörligt backstopgaller; 3 - kolbox; 5 - luftkanaler; 6 - slagggruva; 7 - roterande spridare.

· Rör dig tillsammans med remkedjegallret med låg hastighet mot pannans framsida. Bränsle kastas på baksidan av det rörliga gallret och antänds, brinner och förvandlas till slagg när det rör sig. Eftersom processerna för bränsletillförsel, sängunderhåll och avlägsnande av slagg inte kräver manuellt arbete är sådana ugnar också mekaniska (fig. 5);

· Häng upp över gallret, vilket skapar ett högtrycksluftflöde (upp till 10 kPa). Luften införes i sängen och dess enhetliga fördelning över ugnssektionen utförs av ett stålgaller med luftlock. Kolklumpar gör en lyft- och sänkerörelse och brinner i hängande tillstånd, och aska faller på gallret. För att undvika slaggsmältning kyls skiktet av en nedsänkt uppvärmningsyta till temperaturer som inte överstiger 800-950 ° C. En sådan säng kallas en fluidiserad bädd med låg temperatur. I en fluidiserad bädd förbättras processerna för koloxidation avsevärt, vilket möjliggör högkvalitativ förbränning av högaska-kol med ett innehåll av mineralföroreningar på upp till 50-70% med full mekanisering av ugnsoperationen.

Fikon. 6. Schema för en ugn med fluidiserad bädd:

1 - askfack; 2 - luftdistributionsgaller; 3 - nedsänkt uppvärmningsyta; 4 - fluidiserad bädd av bränsle.

Bränsleflammande(ris. 7) .Flare-metoden bränner brandfarliga gaser, flytande bränslen och finfördelade fasta bränslen. Enheter som introducerar bränsle och luft i ugnen och säkerställer att de blandas kallas brännare.

Bild 7. Bränslebländningsschema

Bränslepartiklar brinner i farten och rör sig genom eldstaden tillsammans med luft- och gasflödet. Jämfört med skiktade ugnar stannar bränslepartiklarna i ugnen under en begränsad tid, bränsletillförseln i ugnen är liten, vilket resulterar i att förbränningsprocessen är känslig för eventuella förändringar i ugnen. Så till exempel med en alltför stor ökning av luftflödeshastigheten under gasförbränning kan lågan lossna från facklan och facklan kan släckas.

Ugnar för förbränning av bränsle kallas kammarugnar och beroende på bränsletyp - gasolja eller pulveriserat kol.

Brännande brännare har hög värmestrålning. Därför installeras strålningsuppvärmningsytor (skärmar) längs väggarna för att skydda ugnens väggar från förstörelse genom värmeflöde.

Hur fungerar en pyrolyspanna. Anordningen och driftsprincipen för pyrolyspannan.

Principen för drift av en pyrolyspanna med fast bränsle är baserad på nedbrytningsprocessen av fast bränsle i pyrolysgas och koks. Detta uppnås genom otillräcklig lufttillförsel. På grund av den svaga lufttillförseln smälter bränslet långsamt men brinner inte, vilket resulterar i att pyrolysgas bildas. Som ett resultat kombineras gasen med luft. förbränning sker och värme frigörs, vilket värmer kylvätskan. Tack vare denna process finns det mycket få skadliga ämnen i röken, och sot och aska är försumbara. Så när det gäller pyrolyspannor kan du också prata om miljövänlighet.

Så, låt oss titta närmare på driften av en pyrolyspanna.

- Vad är pyrolys? Pyrolys är en förbränningsprocess under förhållanden med otillräckligt syre. Resultatet av sådan förbränning är fasta förbränningsprodukter och gas: fast avfall är aska och en blandning av flyktiga kolväten plus koldioxid.

- Principen för drift av gasgeneratorn(eller pyrolyspanna) är att en sådan fastbränslepanna delar upp värmeprocessen i två processer. För det första är detta den vanliga processen att bränna fast bränsle, samtidigt som syretillförseln begränsas. När det är brist på luft smälter fast bränsle mycket långsamt och släpper ut gas. Det begränsar syretillförseln, pannan är väldigt enkel, med ett mekaniskt spjäll som, beroende på luftmängden i ugnen, antingen öppnas eller stängs. I detta fall kan du manuellt "sätta på värmen" genom att öppna spjället något.

- Andra delen av förbränningsprocessen bränsle, består i att bränna ut det flyktiga avfallet från förbränningsprocessen i den första ugnen. I den andra ugnen brinner den så kallade pyrolysgasen ut - resultatet av att man bränner fast bränsle i den första ugnen.

- Justering i det här fallet, som i fallet med lufttillförsel till den första ugnen, är det väldigt enkelt.Termostaten styr förbränningsprocessen och ändrar pannans funktion så mycket som nödvändigt för att generera den erforderliga mängden värme. I princip skiljer det sig inte mycket från en termostat för en varmvattenberedare.

- Effektiviteten hos pyrolyspannor. De mest effektiva pannorna är de där förbränning sker uppifrån och ner. Naturligtvis medför detta vissa svårigheter, till exempel i sådana pannor måste tvångsdrag göras, eftersom den andra efterbrännaren av pyrolysgas är belägen under gallret. För att uttrycka det enkelt: bränslet sprids i avfallsprodukten från förbränningsprocessen - i aska. I detta fall bildas gas, som också efterbränns. Resultatet: maximal värmeutsläpp, med praktiskt taget avfallsfri förbränning. Dessutom kan askan användas som gödselmedel.

Funktionsprincipen för pyrolyspannan är utformad på ett sådant sätt att förutom den mest effektiva förbränningen av bränsle har vi också minimalt avfall från förbränningsprocessen... Den största nackdelen är priset på pyrolyspannor, men det finns faktiskt många positiva aspekter:

- Minsta avfall och minimal rengöring av ugnen jämfört med andra fasta bränslepannor.

- Lång batteritid inga ytterligare belastningar på grund av ekonomisk lufttillförsel.

- Automatisering förbränningsprocessen. Pannan själv reglerar när förbränningen ska öka och när den ska minskas.

- Stora fasta bränslen lämpliga för sådana pannor, eftersom i alla fall efterförbränning av bränslet sker nästan helt.

Föreläsning Om ämnet: "Metoder för bränsleförbränning i pannugnen"

1 TYP AV BRÄNSLE

Fast bränsle

- brandfarliga ämnen, vars huvudkomponent är kol. Fasta bränslen inkluderar kol och brunkol, oljeskiffer, torv och trä. Bränsleegenskaperna bestäms till stor del av dess kemiska sammansättning - innehållet av kol, väte, syre, kväve och svavel. Samma mängder bränsle ger olika mängder värme under förbränningen. För att bedöma bränslets kvalitet bestäms därför dess värmevärde, det vill säga den största mängden värme som frigörs under den fullständiga förbränningen av 1 kg bränsle (det högsta värmevärdet är kol). I grund och botten används fasta bränslen för att erhålla värme och andra typer av energi som spenderas på att få mekaniskt arbete. Dessutom kan mer än 300 olika kemiska föreningar erhållas från fast bränsle med lämplig bearbetning (destillation); bearbetning av brunkol till värdefulla typer av flytande bränsle - bensin och fotogen - är av stor betydelse.

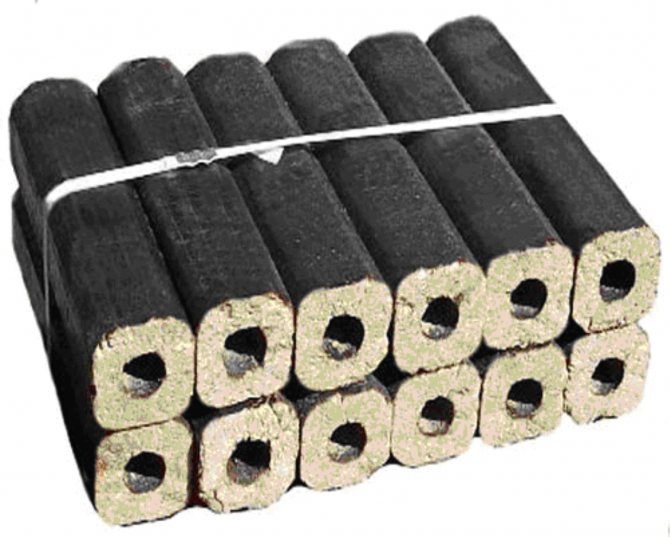

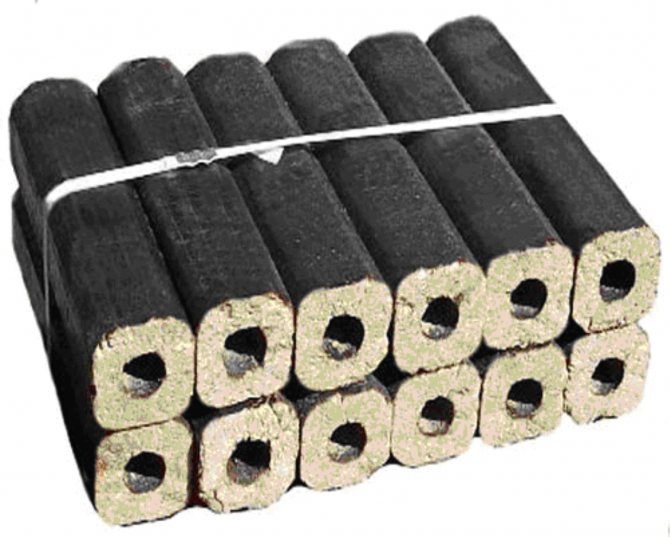

Briketter

Briketter är fast bränsle som bildas vid komprimering av avfall från träbearbetningsprocessen (spån, flis, veddamm) samt hushållsavfall (halm, skal), torv.

Bränslebriketter är praktiska för lagring, inga skadliga bindemedel används vid tillverkningen, därför är denna typ av bränsle miljövänlig. Vid bränning gnistrar de inte, avger inte dålig gas, de brinner jämnt och smidigt, vilket säkerställer en tillräckligt lång förbränningsprocess i pannkammaren. Förutom pannor med fast bränsle används de på eldstäder i hemmet och för matlagning (till exempel på grillen).

Det finns tre huvudtyper av briketter:

1. RUF-briketter. Formade rektangulära tegelstenar.

2. NESTRO-briketter. Cylindrisk, kan också vara med hål inuti (ringar).

3. Pini & Kau - briketter. Facetterade briketter (4,6,8 sidor).

Fördelar med bränslebriketter:

- Miljövänlig.

- Lång och bekväm förvaring. Tack vare värmebehandling påverkas de inte av svampar. Och tack vare formationen är det bekvämt att använda.

- Lång och jämn förbränning beror på briketternas höga densitet.

- Högt värmevärde. Nästan dubbelt så hög som för vanlig ved.

- Konstant förbränningstemperatur.På grund av den enhetliga densiteten.

- Kostnadseffektiv.

- Minsta askinnehåll efter bränning: 1-3%

Pellets eller bränslepellets.

I princip samma produktionsprincip som för briketter. Lignin (växtpolymer) används som bindemedel.

Materialen är desamma som för briketter: bark, spån, halm, kartong. Först krossas råmaterialet till pollen, och efter torkning bildar en speciell granulator granuler med en speciell form från massan. Används i pelletsvärmepannor. Priserna för denna typ av fast bränsle är de högsta - detta beror på komplexiteten i produktionen och populariteten hos köpare.

Det finns följande typer av detta fasta bränsle:

- Bearbetning av rundvirke av hårda och mjuka trädslag till pellets.

- Torvpellets

- Pellets erhållna från bearbetning av solrosskal.

- Halm pellets

- Fördelarna med pellets:

- Miljövänlig.

- Lagring. På grund av speciell produktionsteknik kan pellets lagras direkt utomhus. De sväller inte, täcks inte av svamp.

- Lång och jämn bränning.

- Låg kostnad.

- På grund av sin lilla form är pelletsen lämpliga för pannor med automatisk laddning.

- Brett utbud av applikationer (pannor, spisar, eldstäder)

Ved

Trästycken avsedda för att få värme genom att bränna i pannor för uppvärmning med fasta bränslen, eldstäder avsedda för ved. För enkelhets skull är stockarnas längd vanligtvis 25-30 cm. För den mest effektiva användningen krävs lägsta möjliga fuktnivå. För uppvärmning krävs förbränning så långsamt som möjligt. Förutom uppvärmning kan ved också användas till exempel i pannor för fasta bränslen. Lövfällande arter är bäst lämpade för dessa parametrar: ek, aska, hassel, hagtorn, björk. Värre - barrved, eftersom de bidrar till avsättningen av harts och har ett lågt värmevärde, medan de snabbt brinner ut.

Ved presenteras i två typer:

- Sågade.

- Flisad.

2 BRÄNSLEKOMPOSITION

För bildandet av kol är en riklig ansamling av växtmaterial nödvändig. I gamla torvmyrar, från och med den Devoniska perioden, ackumulerades organiskt material, från vilket fossila kol bildades utan tillgång till syre. De flesta kommersiella avlagringar av fossilt kol är från denna period, även om det också finns yngre avlagringar. De äldsta kolen beräknas vara cirka 350 miljoner år gamla. Kol bildas när ruttnande växtmaterial ackumuleras snabbare än bakteriell nedbrytning sker. En idealisk miljö för detta skapas i träsk, där stillastående vatten, utarmat i syre, stör den vitala aktiviteten hos bakterier och därmed skyddar växtmassan från fullständig förstörelse? Vid ett visst stadium av processen förhindrar syrorna som frigörs under processen ytterligare bakteriell aktivitet. Så bildas torv - den ursprungliga produkten för kolbildning. Om den då begravs under andra sediment, komprimeras torven och förlorar vatten och gaser till kol. Under trycket från 1 km tjocka sedimentlager erhålls ett lager av brunt kol 4 meter tjockt från ett 20 meter torvlager. Om djupet av begravning av växtmaterial når 3 kilometer, blir samma torvlager till ett kolskikt som är 2 meter tjockt. På ett större djup, cirka 6 kilometer och vid en högre temperatur, blir ett 20 meter torvlager ett 1,5 meter tjockt antracitlager. Som ett resultat av jordskorpans rörelse upplevde kolsömmarna lyft och vikning. Med tiden förstördes de upphöjda delarna på grund av erosion eller spontan förbränning, och de sänkta förblev i breda grunda bassänger, där kol ligger minst 900 meter från jordytan.

Bruna kol.De innehåller mycket vatten (43%) och har därför lågt värmevärde. Dessutom innehåller de en stor mängd flyktiga ämnen (upp till 50%). Bildad av döda organiska rester under belastningstryck och under påverkan av förhöjda temperaturer på cirka 1 kilometer djup.

Kol. De innehåller upp till 12% fukt (3-4% inre fukt), därför har de ett högre värmevärde. De innehåller upp till 32% flyktiga ämnen, varför de är ganska brandfarliga. Formad av brunkol på cirka 3 kilometer djup.

Antraciter. Nästan helt (96%) är kol. De har högsta värmevärde men är dåligt brandfarliga. Formad av kol och i form av HOX-oxider. De hänvisar till de skadliga komponenterna i förbränningsprodukter, vars mängd bör begränsas.

Svavel - ingår i fasta bränslen i form av organiska föreningar SO och pyrit Sx, de kombineras till flyktigt svavel Sl. Svavel ingår också i bränslet i form av svavelhaltiga salter - sulfater - som inte kan brinna. Sulfatsvavel kallas vanligtvis bränsleaska. Närvaron av svavel minskar avsevärt kvaliteten på fast bränsle eftersom svavelhaltiga gaser SO2 och SO3 kombineras med vatten för att bilda svavelsyra - vilket i sin tur förstör pannans metall och att komma in i atmosfären skadar miljön. Det är av denna anledning som svavelhalten i bränslen - inte bara i fasta ämnen - är mycket oönskad.

Askbränsle är en ballastblandning av olika mineraler som återstår efter fullständig förbränning av hela den brännbara delen av staden. Ask påverkar direkt kvaliteten på bränsleförbränningen - det minskar förbränningseffektiviteten.

Frågor:

1. Vilka är de viktigaste typerna av fasta bränslen?

2. Vad är aska?

3 BRÄNSLEANVÄNDNING

Användningen av kol är olika. Det används som hushåll, energibränsle, råvara för metallindustrin och den kemiska industrin, liksom för utvinning av sällsynta och spårämnen från det. Flytande (hydrering) av kol med bildandet av flytande bränsle är mycket lovande. För produktion av 1 ton olja konsumeras 2-3 ton kol, vissa länder försörjde sig nästan helt med bränsle på grund av denna teknik. Konstgjord grafit erhålls från kol.

Brunt kol skiljer sig utåt från kol med färgen på en linje på porslinsplast - det är alltid brunt. Den viktigaste skillnaden från bituminöst kol är dess lägre kolhalt och betydligt högre VOC och vattenhalt. Detta förklarar varför brunkol brinner lättare, ger mer rök, lukt, liksom ovannämnda reaktion med kaustiskt kalium och producerar lite värme. På grund av dess höga vatteninnehåll för förbränning används det i pulver, i vilket det oundvikligen förvandlas under torkning. Kvävehalten är betydligt sämre än kol, men svavelhalten ökas.

Användningen av brunt kol - som bränsle används brunt kol i många länder mycket mindre än kol, men på grund av dess låga kostnad i små och privata pannhus är det mer populärt och tar ibland upp till 80%. Det används för pulveriserad förbränning (vid lagring torkar brunt kol och smuler) och ibland hela. I små provinsiella kraftvärmeanläggningar bränns det också ofta för värme, men i Grekland och särskilt i Tyskland används brunkol i ångkraftverk, vilket genererar upp till 50% av elen i Grekland och 24,6% i Tyskland. Produktionen av flytande kolvätebränslen från brunkol genom destillation sprids med hög hastighet. Efter destillation är återstoden lämplig för produktion av sot. Brännbar gas extraheras från den och kolalkalireagens och metanvax (bergvax) erhålls. I små mängder används den också för hantverk.

Torv är ett brännbart mineral som bildas i processen med naturlig uttorkning och ofullständig sönderfall av sumpväxter under förhållanden med överdriven fukt och svår luftåtkomst. Torv är en produkt av det första steget i kolutbildningen. Den första informationen om torv som en "brännbar jord" som används för matlagning går tillbaka till 26-talet e.Kr.

Sedimentärt berg av vegetabiliskt ursprung, bestående av kol och andra kemiska element. Kolens sammansättning beror på ålder: antracit är den äldsta, kol är yngre och den yngsta bruna. Beroende på åldrande har den en annan fuktinnehåll. Ju yngre, desto mer fukt. Kol vid förbränning förorenar miljön, plus att det sintras till slagg och deponeras på gallren i pannan. Detta förhindrar normal förbränning.

Frågor:

- Bränsletillämpning?

- Är bränsleförbränning skadligt för miljön, och vilken typ är mest

?

4 BRÄNSLESMÅTOR

Det finns tre sätt att bränna förbränning: lager, flare eller kammare och virvel.

1 - galler; 2 - tänddörr; 3 - lastdörr; 4 - värmeytor; 5 - förbränningskammare.

Figur 4.1 - Skiktad ugnsschema

Denna ritning visar en skiktad metod för bränsleförbränning, där ett lager av klumpigt bränsle ligger orörligt på gallret och blåses med luft.

Den skiktade metoden används för att bränna fasta bränslen.

Och här visas en flare- och virvelmetod för bränsleförbränning.

1 - brännare; 2 förbränningskammare; 3 - foder; 4 - ugnsskärm; 5 - takmonterad strålande övervärmare; 6 - kammussla.

Figur 4.2 - Kammarugn

Figur 4.3 - Vortexbränsleförbränning

Med flare- och virvelmetoden kan alla typer av bränsle brännas, endast fast bränsle utsätts först för att brytas och förvandlas till damm. När bränsle bränns överförs all värme till förbränningsprodukterna. Denna temperatur kallas bränslets teoretiska förbränningstemperatur.

I industrin används kontinuerliga pannor för att bränna fasta bränslen. Kontinuitetsprincipen stöds av ett galler, till vilket fast bränsle ständigt levereras.

För en mer rationell förbränning av bränsle byggs pannor som kan bränna det i dammigt tillstånd. Flytande bränslen förbränns på samma sätt.

Frågor:

- Vad är den mest rationella förbränningsmetoden?

- Förklara fördelarna med kammarförbränningsmetoden.

5 DRIFTSPROCESSER I PANNAR

Arbetsprocesser i pannor:

- Ångbildning

- Korrosion av värmeytor

I pannanläggningar sker sådana processer som ångbildning:

- Förhållandena under vilka ånga bildas i pannor är konstant tryck och kontinuerlig värmetillförsel.

- Steg i förångningsprocessen: vattenuppvärmning till mättnadstemperatur, förångning och ånguppvärmning till en förutbestämd temperatur.

Även i pannor kan man observera korrosion på värmeytor:

- Förstörelsen av metall under påverkan av miljön kallas korrosion.

Korrosion från sidan av förbränningsprodukter kallas extern och från sidan av det uppvärmda mediet - internt.

Det finns lågtemperatur- och högtemperaturkorrosion.

För att minska den destruktiva korrosionskraften är det nödvändigt att övervaka pannans vattenregime. Därför förbehandlas råvatten innan det används för att driva pannor för att förbättra dess kvalitet.

Pannans vattenkvalitet kännetecknas av torr rest, total salthalt, hårdhet, alkalinitet och innehåll av frätande gaser

- Natriumkatjonfilter - där vattnet renas

- Avluftare - aggressiva ämnen, syre i luften och koldioxid avlägsnas.

- Prover av rör som har korroderat ute och inne.

Korrosion av värmeytor

Intern korrosion av ånga och varmvattenpannor är huvudsakligen av följande typer: syre, ångvatten, alkaliskt och dammslam.

Det huvudsakliga utseendet på syrekorrosion är sår, vanligtvis med järnoxider.

Ångvattenkorrosion observeras under drift av pannor med ökad termisk belastning. Som ett resultat av denna korrosion, på väggrörens inre ytor och sköra skador på de platser där pannvattnet avdunstas.

Gropar bildas som ett resultat av korrosion i underslammet.

Extern korrosion kan vara låg temperatur och hög temperatur.

Korrosion vid låg temperatur kan uppstå när något bränsle förbränns. Korrosion vid hög temperatur kan uppstå vid förbränning av eldningsolja.

Automation och mekanik för fasta bränslepannor.

Trots alla nivåer av kontroll över förbränningsprocesser och driftsäkerhet i allmänhet innehåller fasta bränslepannor praktiskt taget inte komplexa automatiska enheter. På grund av att temperaturen oftast regleras av mekanik finns det praktiskt taget inget att bryta i pannor. Dessutom är själva pannornas design enkel och pålitlig. Därför är det realistiskt att installera en fastbränslepanna med egna händer, men det är bättre att kontakta en specialist. Du kan till och med skapa ett pannrum med egna händer, men varför onödiga problem om du kan anförtro allt till proffs?

Ugnsapparater

Ugnsapparater

Följande förbränningsanordningar används i pannanheter: för ugnsförbränning och för förbränning av kammare. Dessa förbränningsanordningar kan vara väldigt olika i utformningen, associerade med bränslets egenskaper - utsläpp av flyktiga ämnen, askinnehåll, fuktinnehåll, klumpstorlek, slaggegenskaper, svavelhalt i bränslet etc.

Skiktförbränning av bitar av fast bränsle utförs av ett galler placerat i ugnens volym och den luft som krävs för bränsleförbränning kommer in under gallret.

Kammarförbränningsanordningar utför förbränning i upphängt tillstånd i en luftström (fast i pulveriserat tillstånd) och den luft som krävs för förbränning tillförs samma volym. Volymen avsedd för förbränning av hela eller delar av bränslet kallas förbränningskammaren (kammaren) och betecknas med Vt. Förbränningsanordningen kännetecknas vanligtvis av sin värmeeffekt, gallerytan R och förbränningskammarens volym. Mängden värme som frigörs i förbränningsanordningen under en timme kallas effekt, MW eller kcal / h och bestäms utifrån uttrycket

Skiktförbränningsanordningar skiljer mellan den totala ytan av gallret R och "förbränningsspegeln" Rz.g. I ugnar med ett fast galler vanligtvis R = Rz.g. för ugnar med kedja, snett skjutande galler, är förbränningsspegelns area mindre än den totala ytan på grund av närvaron av olika anordningar.

Driften av en skiktad ugn kan uppskattas med värdet av den uppenbara termiska spänningen hos gallret eller förbränningsspegeln, kW / m2 eller kcal / (m2-h):

det vill säga mängden värme som frigörs per tidsenhet per ytenhet.

Mängden värme som frigörs per förbränningsrummet per tidsenhet per volymenhet kallas förbränningsutrymmets uppenbara termiska spänning och bestäms utifrån uttrycket, kW / m3 eller kcal / (m3Xh):

För kammarugnar använder de också konceptet med den uppenbara termiska spänningen i sektionen av förbränningskammaren Ftop, MW / m2 eller Mcal / (m2Xh), definierad som

där Ftop är den horisontella sektionen av kammaren vid brännarens axlar, m2.

Om huvudbränslet antänds från ett brinnande lager som ligger på gallret och ett stationärt brinnande lager kallas denna antändning. Om bränslet antänds på grund av flammans strålning ovanför det brinnande skiktet kallas sådan antändning den översta.

I ugnar med fast galler sker båda typerna av bränsletändning. när gallret rör sig råder mindre effektiv övre bränsletändning.

Ugnsanordningar för skiktad förbränning av bränsle är uppdelade beroende på leveransmetod, arten av bränslets rörelse längs gallret, gallrets rörelse och bränsleskiktets tillstånd. Med en fast bränslebädd, frånvaron av mekanismer för dess rörelse längs gallrets längd eller bredd, är förbränningsanordningen den enklaste; den laddas vanligtvis med bränsle manuellt och kallas en manuell eldstuga. En sådan förbränningsanordning används endast för små pannor med en kapacitet på upp till 1,16 MW (1 Gcal / h).

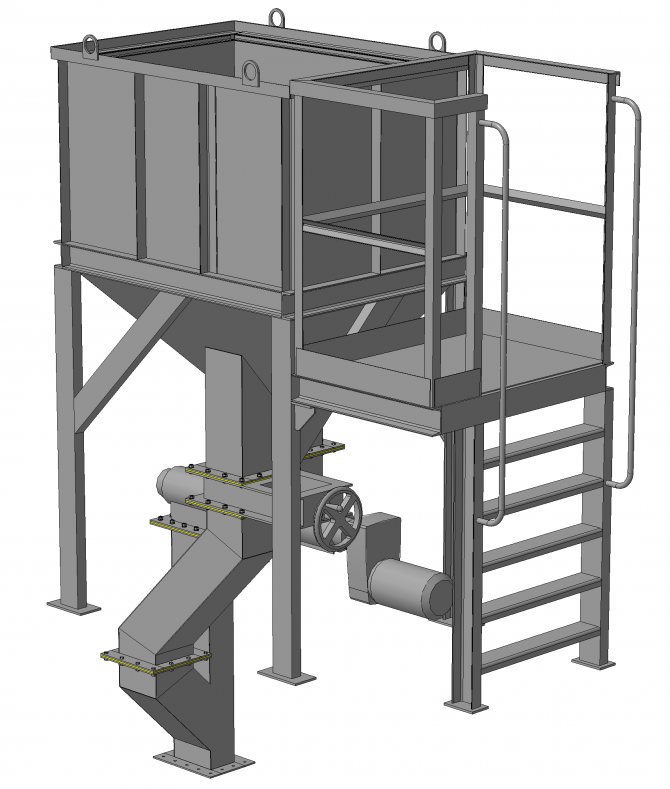

I enlighet med reglerna i Gosgortekhnadzor måste alla pannanheter med en kapacitet på mer än 1,16 MW (2 t / h eller mer än 1 Gcal / h), avsedda för förbränning av fast bränsle, ha mekaniserade förbränningsanordningar. Denna mekanisering kan omfatta tillförseln av bränsle till bunkeren placerad ovanför förbränningsanordningen, tillförseln av bränsle till gallret och dess rörelse längs den senare.

Mellanlager mellan skikt och kammarugnar för förbränning av fast bränsle är ugnar med en fluidiserad eller "fluidiserad" bädd av bränsle. I dem verkar en luftström och gaser på finkorniga bränslepartiklar, varigenom bränslepartiklarna blir rörliga och rör sig - cirkulation i skiktet och volym. Luftens hastighet och gaser som utvecklats bör inte överstiga ett visst värde när de når bränslepartiklarna från skiktet. Flödeshastigheten med vilken partiklarna börjar röra sig - "kokande" kallas kritisk. Sådana ugnar kräver samma storlek på bränslebitar. Skiktugnar används för enheter med en värmekapacitet på upp till 30 - 35 MW (25 - 30 Gcal / h); För större pannor antas ugnar med kammarförbränning och preliminär förberedelse av bränsle. Innan kammarugnarna kommer in krossas bränslet till en partikelstorlek på flera mikrometer. Det primära lufttransporterande fasta bränslet har en lägre temperatur än sekundärluften och dess mängd är mindre än den som krävs för förbränning. Bränsle och luft tillförs kammarugnarna genom speciella brännare, vars placering på förbränningskammarens väggar kan vara annorlunda. Ibland tillförs en del av sekundärluften i form av en skarp sprängning genom munstycken vid höga hastigheter för att ändra flammans position i förbränningskammaren.

För förbränning av flytande bränsle används kammarugnar, på vars väggar munstycken med mekanisk, luft, ånga eller blandad finfördelning av bränsle placeras framifrån eller motsatt. Luften som är nödvändig för förbränningen av bränslet tillförs anordningen för att installera munstycket så att det flyter så nära flammans botten (rot) och har ett minimalt luftöverskott; eldningsolja förbränns ibland i förbränningskamrar med förugnar - cykloner. Det gasformiga bränslet förbränns i kammarugnar med olika typer av brännare. De senare kännetecknas av ett antal funktioner: gastryck framför brännarna - låg, medium och hög; design egenskaper; arten av blandningen - delvis eller full - av gas och luft i brännarna; enligt metoden för gas- och lufttillförsel: entrådig - med endast gastillförsel och tvåtrådig - när gas och luft förs in i brännaren genom speciella rör och kanaler; av flamens natur - lysande eller svagt lysande och av brännarens längd - lång eller kort.

Vanligtvis i kammarugnar krävs det förbränning av två typer av bränsle - fast och flytande, flytande och gasformigt, fast och gasformigt. Som ett resultat utförs brännarna för det mesta strukturellt på så sätt att de kan ställa in minsta antal, det vill säga de gör dem kombinerade för två eller till och med tre typer av bränsle.Kammarugnar är gjorda för pannor med nästan vilken kapacitet som helst.

Alla förbränningsanordningar, beroende på deras position i förhållande till pannanheten, var tidigare uppdelade i inre, nedre och yttre. I moderna enheter är förbränningskammare tillverkade med maximal möjlig skärmning.

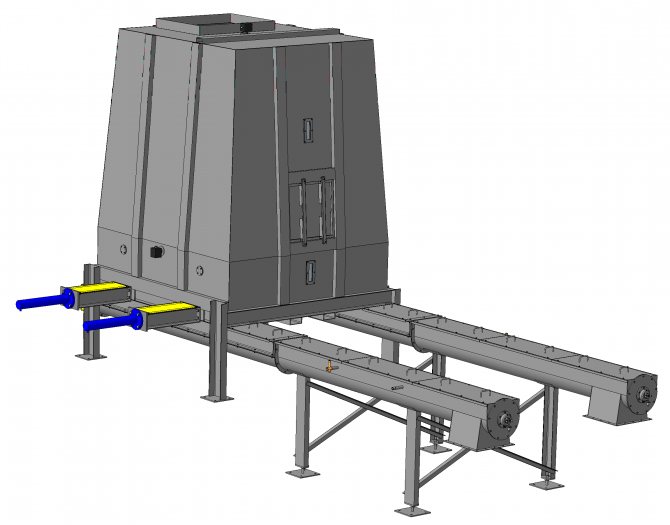

Automatiserade pannor med mekanisk bränsletillförsel

och fraktionerad komposition.

Påverkan av fuktinnehållet i träbiomassa på effektiviteten hos pannanläggningar är extremt betydande. När man förbränner helt torr vedartad biomassa med låg askhalt, närmar sig pannanheternas effektivitet, både vad gäller produktivitet och effektivitet, effektiviteten hos pannanheter som körs med flytande bränsle (pannor som körs på diesel, eldningsolja etc.) och i vissa fall överstiger driftseffektivitetspannorna med vissa typer av kol.

En ökning av fuktinnehållet i träbiomassa leder oundvikligen till en minskning av effektiviteten hos pannanläggningar. Med en ökad luftfuktighet minskar den lägre förbränningsvärmen snabbt, bränsleförbrukningen ökar och förbränningen blir svårare. Med en fukthalt på 10% och en askhalt på 0,7%, kommer värmevärdet netto att vara 16,85 MJ / kg och med en fukthalt på 50%, endast 8,2 MJ / kg. Således kommer pannans bränsleförbrukning med samma effekt att ändras mer än två gånger vid byte från torrt bränsle till vått bränsle. Du bör vara medveten om detta och ständigt utveckla och genomföra åtgärder för att förhindra att atmosfärisk nederbörd, markvatten etc. tränger in i träbränslet.

Askinnehållet i träbiomassa gör det svårt att bränna. Förekomsten av mineralinneslutningar i träig biomassa beror på användningen av otillräckligt perfekta teknologiska processer för timmerskörd och dess primära bearbetning. Det är nödvändigt att föredra sådana tekniska processer där förorening av träavfall med mineralinneslutningar kan minimeras.

Den krossade vedens fraktionssammansättning bör vara optimal för denna typ av förbränningsanordning. Avvikelser i partikelstorlek från det optimala, både uppåt och nedåt, minskar förbränningsanordningernas effektivitet. Flishugg som används för att hugga ved i bränsleflis bör inte visa stora avvikelser i partikelstorlek mot deras ökning. Emellertid är närvaron av ett stort antal för små partiklar också oönskad.

Att få bränslebesparingar i pannhus som drivs med träavfall beror på hur mycket underhållspersonalen säkerställer en kvalificerad utveckling och genomförande av åtgärder för effektiv och ekonomisk drift av pannanheter baserat på kunskap om de specifika egenskaperna hos vedartad biomassa, betraktad som bränsle.

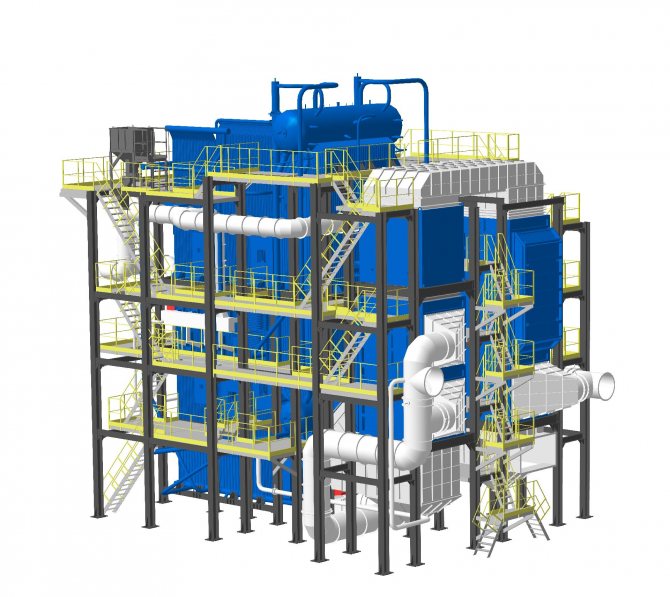

Ångpannor med låg temperatur med fluidiserad bädd 10-50 ton / timme

Beskrivning

Annonsbroschyr - Ångpannor med ugn NTKS

Presentation - Utrustning för

väldigt effektivanvändning av

biomassa vid

produktion av värme och el

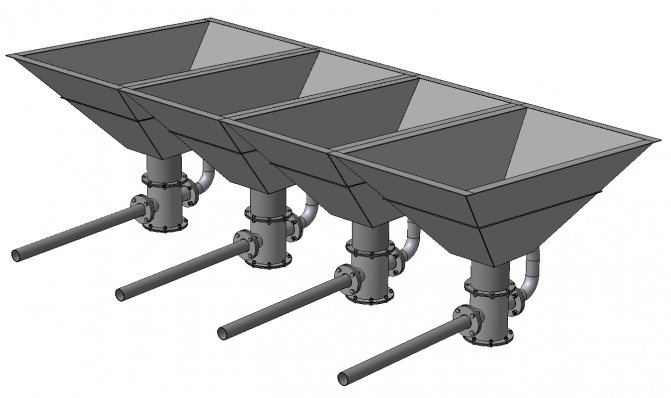

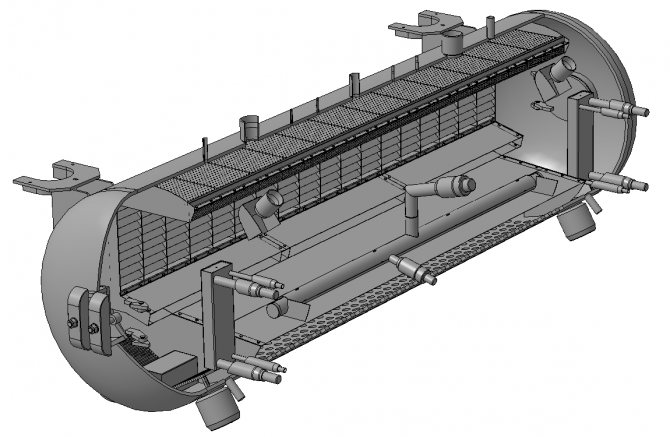

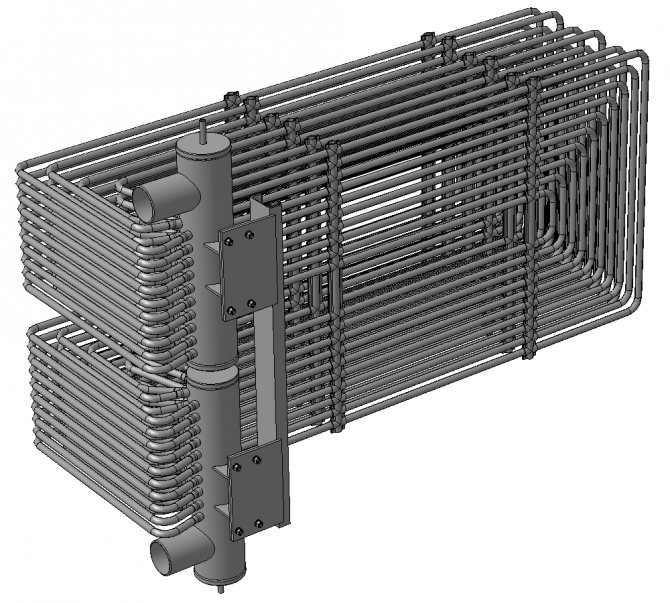

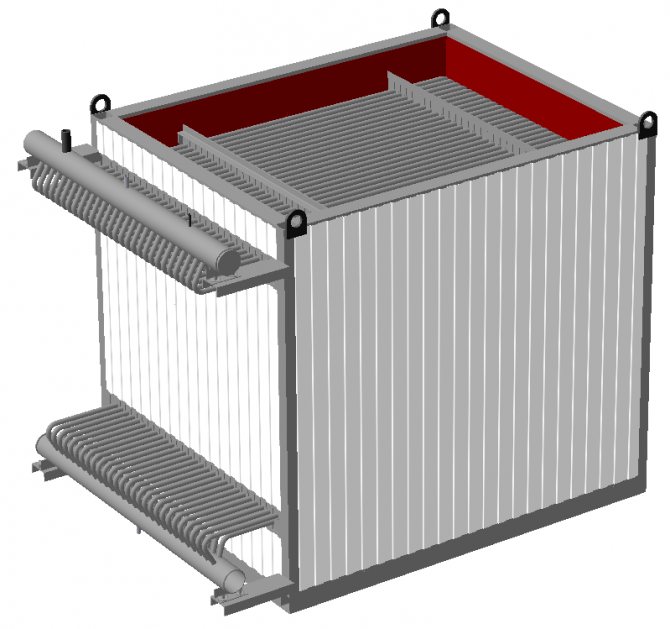

Ångpannor med en förbränningskammare i en "fluidiserad" bädd vid låg temperatur (NTKS) är konstruerade för förbränning av olika biologiska bränslen (flis, slipad torv, lignin, etc.) och är avsedda för produktion av överhettad ånga, tryck från 14,0 till 39,0 bar och överhettningstemperatur upp till 440 ºC. Överhettad ånga kan användas för att generera el, liksom för konsumentens tekniska och ekonomiska behov.

- ångkapacitet: från 10,0 till 50,0 ton / timme;

- arbetstryck: 14,0 till 45,0 bar;

- överhettningstemperatur: upp till 440 ºС;

- effektivitet: inte mindre än 87%.

|

Ugnsanordningar med skiktad bränsleförbränning inkluderar ett lutande skjutgaller, kedjegaller etc. Förbränningsanordningen för pannor med NTKS har ett antal fördelar jämfört med traditionella förbränningsanordningar, nämligen:

- Hög effektivitet - inte mindre än 87%

I pannor med NTKS-ugn organiseras processen för högeffektiv bränsleförbränning med hög grad av automatisering, vilket möjliggör maximal effektivitet vid förbränning av biomassa. Den bekräftade effektiviteten i pannor med NTKS är inte mindre än 87%, vilket är praktiskt taget ouppnåeligt i pannor med skiktad bränsleförbränning.

- Låga utsläpp av föroreningar

Processen för zonförbränning av bränsle är organiserad på lutande skjutgaller. I den första zonen sker termisk beredning och antändning av färskt bränsle, i den andra zonen finns det aktiv förbränning, i den tredje - efterförbränning av de brännbara komponenterna i bränslet. Det är mycket svårt att organisera en stabil process och ett enhetligt lager över hela grillområdet. Tillförseln av primärluft sker också under grillzonen för zon och kräver kontroll av luften i varje zon. Dessa ugnar är emellertid mycket känsliga för den granulometriska sammansättningen av det förbrända bränslet och förändringar i dess termiska egenskaper. Med en ökning av sammansättningen av det brända bränslet av fina fraktioner, en minskning av dess fuktinnehåll eller rörelsehastigheten längs gallret, rör sig antändningszonen i riktning mot ugnens främre vägg. Tidig antändning av bränslet, åtföljd av intensiv frisättning av flyktiga ämnen, orsakar en betydande ökning av värmeförlusten med kemisk förbränning av bränslet och en minskning av effektiviteten och tillförlitligheten hos ugnen och pannan som helhet. Alla dessa faktorer leder i slutändan till dålig miljöprestanda och höga utsläpp av föroreningar i avgaserna.

I pannor med NTKS-ugn finns ingen uppdelning i zoner, alla processer för antändning och förbränning av bränsle sker enhetligt i hela volymen av skiktet av inert material, vars temperatur kan kontrolleras och exakt bibehållas inom ett givet intervall . Primärluft tillförs underifrån under hela gallret. Kokningen av sandskiktet bidrar till konstant blandning av hög kvalitet och jämn fördelning av bränsle genom hela skiktet. Hela processen är automatiserad. Alla NTKS-ugnar genomgår preliminär datasimulering av förbränningsprocesser. Alla dessa faktorer resulterar i god miljöprestanda och låga utsläpp av föroreningar i rökgasen.

- Inget behov av preliminär förberedelse av bränsle

I pannor med NTKS-ugn finns det inget behov av preliminär torkning av bränsle, brikettering, pelletering etc., medan förbränning i skiktade ugnar har ett antal begränsningar för bränslets fuktinnehåll och bråkdelar.

- Möjlighet att bränna en blandning av olika bränslen

I pannor med NTKS-ugnar är det möjligt att bränna en blandning av olika bränslen. Det spelar ingen roll den olika antändningstemperaturen, skillnaden i fuktinnehåll och förbränningstiden för olika bränslen i blandningen.

Förbränning av en blandning av olika bränslen på gallren är problematisk, eftersom varje typ av bränsle kräver sin egen gallerlängd, sina egna gallerhastigheter, etc., därför kommer förbränningen av en blandning av olika bränslen på gallret att ske med en minskning effektivitet och en ökning av utsläpp av föroreningar.

- Brist på mekaniska komponenter i förbränningsanordningen

Det finns inga mekaniska enheter i NTKS förbränningsanordning. Under pannans drift finns det inget behov av periodiska reparationer av mekaniska komponenter, byte av slipade element, förbränningsanordningen är konstruerad för hela pannans livslängd.

Eldstäder med skiktad bränsleförbränning antyder närvaron av galler, kedja, snedskjutning etc., som innehåller mekaniska enheter, kräver periodiska reparationer, byte av slitna element, byte av galler etc. Allt detta ökar driftskostnaderna och förkortar översynsintervallen.

- Enkel design, låg kostnad

NTKS-galler bildas av ugnssidorna i ugnen, i vilka rören är svetsade för att fördela primärluften. Designen är mycket enkel och pålitlig och har en låg initial kostnad. Driftskostnaderna är begränsade till periodisk påfyllning av sandskiktet på grund av nötande slitage och beror på vilken typ av bränsle som används. Beräknad konsumtion - upp till 120 kg / dag.

Skiktade förbränningsgaller har mycket komplex design, har hög metallförbrukning och därför höga initiala kostnader och höga driftskostnader.

- Litet område av spegelförbränningsgallret NTKS

NTKS-ugnar har ett litet område med förbränningsspeglar jämfört med skiktade förbränningsgaller på grund av närvaron av ett lager av sand och förbränning av bränsle i hela skiktets volym. Exempelvis är ytan på NTKS-gallret i sektionen av en panna med en ångkapacitet på 30 ton / h 11,5 m², medan arean för det lutande skjutgallret kommer att vara cirka 32 m². Denna funktion möjliggör en mer rationell pannlayout och uppnår det maximala förhållandet mellan pannans cellområde och den installerade utrustningens kapacitet.

- Hög grad av automatisering

Pannor med NTKS-ugnar har en hög grad av automatisering med kontinuerlig kontroll och justering av de inställda parametrarna och möjliggör automatisk drift på olika typer av bränsle, på olika blandningar av bränslen, för att växla från ett bränsle till ett annat utan att stoppa pannan med minimalt deltagande av underhållspersonalen.

| Vid förbränning av vissa typer av biobränslen som halm, spannmålsskal etc. det är nödvändigt att ta hänsyn till ett antal funktioner för denna typ av bränsle. Temperaturen för uppkomst av askeformation, till exempel för torr halm, är 735-840 ° C. Detta är det mest grundläggande problemet att tänka på när du väljer en panna. Denna egenskap hos grödavfall som bränsle kan leda till bildning av aska och slaggagglomerat i pannugnen och på konvektiva värmeväxlande ytor med efterföljande korrosion på avlagringsplatserna och förhindrar förbränning och normal drift av pannan. Den enda rätta lösningen på detta problem är organisationen av en kontrollerad förbränningsprocess, som utesluter bildandet av högtemperaturzoner. I traditionella ugnar med skiktad bränsleförbränning, såsom tilt-push-galler, kedjegaller etc. så det är omöjligt att uppnå detta, i zoner med intensiv förbränning bildas lokala platser med en hög temperatur som överstiger askens smältpunkt. I NTKS-ugnar tränger bränslet in i skiktets intensivt blandande inerta material (kvartssand) och fördelas jämnt över hela skiktets volym, vars temperatur kan kontrolleras och exakt bibehållas inom ett givet intervall. |

|

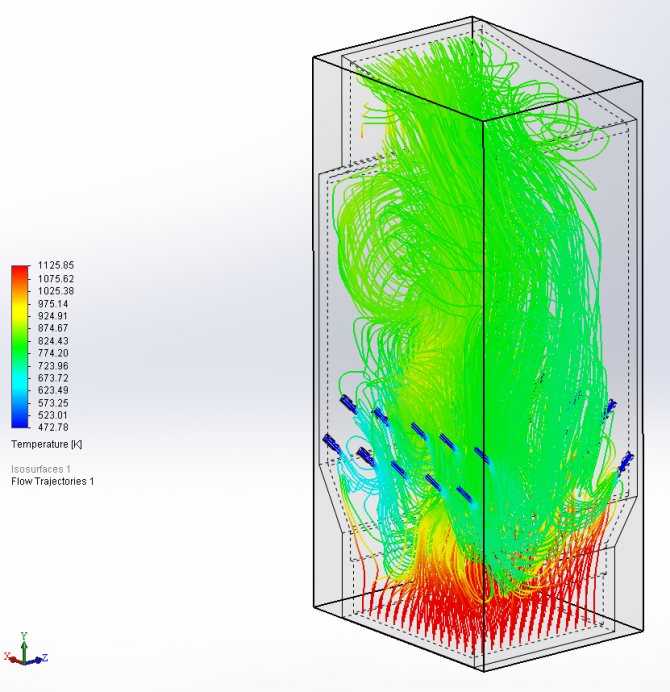

| Vid design av pannor ägnas särskild uppmärksamhet åt datormodellering av förbränningsprocesser, vilket gör det möjligt att i designfasen se problemområden och välja den mest optimala konfigurationen av ugnen, uppnå bästa blandning av förbränningsprodukter med luft och även optimalt välja platser för att komma in i sekundär och, om nödvändigt, tertiär luft, som i sin tur bidrar till organiseringen av optimala förbränningslägen och låga utsläpp av föroreningar. |

|

|

|