Typer av styrventiler

På grund av deras designfunktioner liknar reglerventiler mycket avstängningsventiler. Därför har dessa element ofta samma varumärke. Reglerande enheter är indelade i två typer:

- reducering, vilket arbetar för att minska trycket i arbetsmediet;

- avstängning och reglering.

Nu om typerna av styrventiler. Den vanligaste typen anses vara reglerventiler, som också är indelade i flera underarter:

- kontrollpunkter;

- hörn;

- blandning, med en trevägsdesign.

De återstående typerna av styrenheter inkluderar avstängnings- och reglerventiler, direktverkande tryckregulatorer och nivåregulatorer.

Alla dessa enheter beskrivs mer detaljerat nedan.

Tömnings- och säkerhetsventiler.

Säkerhets- och avtappningsventiler för att automatiskt minska trycket i slutna kärl när det når en farlig gräns. Dessa ventiler används i ett brett utbud av tekniska anordningar från kaffebryggare, tryckpottar och värmeanläggningar till pannor till kraftverk, där trycket når 30 MPa och krafthydrauliska system, där trycket kan nå 70 MPa. Det finns en viss skillnad mellan säkerhets- och avtappningsventiler. Säkerhetsventilen är en speciell typ av fjäderavtappningsventil som är utformad för att öppna en stund för att frigöra en stor mängd ånga eller gas på en gång och sedan stängas plötsligt igen. Dräneringsventiler används för att kommunicera med atmosfären i vätskesystem och avlastningsventiler i gas- och ångsystem med högt tryck.

Avtappningsventilen öppnas något när trycket i kärlet når ett inställt (lågt) värde och ökar långsamt utsläppet av vätska när trycket stiger. Avloppsventilen används vanligtvis där det är oönskat eller inte nödvändigt att frigöra stora volymer arbetsvätska.

Funktioner för manövrering av reglerventiler

Kontrollventiler, som nämnts tidigare, är bland de vanligaste typerna av avstängningsenheter. Deras huvudsakliga funktion är att ändra trycket på mediet som passerar genom ett visst rörsystem. Omfattningen av dessa enheter:

- VVS-system;

- gasförsörjningssystem;

- motorvägar utformade för att flytta oljeprodukter och gasformiga ämnen.

Materialet som används för tillverkning av dessa beslag kan varieras: mässing, gjutjärn, stål, höglegerade legeringar. Valet av en viss version beror på rörsystemet och miljön i det.

Alla styrventiler är indelade i två typer beroende på egenskaperna hos deras arbete:

- med en manuell körning, där kontrollen utförs med ett speciellt inbyggt handhjul, som vid behov måste vridas med egna händer. För rör med stora parametrar används detta alternativ praktiskt taget inte, eftersom det kräver betydande ansträngningar att ta i bruk regleranordningen.

- med automatisk styrning, där arbetet utförs på grund av den inbyggda hydrauliska, pneumatiska eller elektriska drivenheten. För att säkerställa att slutaren fungerar i rätt tid innefattar regleringsanordningen sensorer som mäter det befintliga trycket i systemet.

Det finns också en klassificering av reglerventiler beroende på deras form:

- kontrollpunkter installeras på en rak rörledning och påverkar inte mediumets riktning på något sätt;

- vinkel ändrar mediumets riktning och därmed själva rörledningen med 90˚;

- blandningsrör inkluderar i sin design tre grenrör, som är två arbetsmedier i ett gemensamt flöde.

Funktioner och Fördelar

- Enkelhet i design.

- Exceptionellt låg tryckförlust vid höga flöden.

- Noggrannhet vid reglering vid låga flödeshastigheter för alla diametrar.

- Lämplig för alla naturliga vätskor, havsvatten, industriellt avlopp.

- Brett utbud av material, beläggningar och membrantyper.

- Alla ventilmodeller kan användas för en mängd olika kontrollfunktioner när du använder Dorot Pilot Regulators.

- låg känslighet för defekter i tätningsområdet (membranet är flexibelt och kompenserar för dessa defekter).

- Membranet är inte riktat och kan därför inte förbli öppet eller fastna i något läge.

- Ett integrerat filter med automatisk spolning i kontrollinjen eliminerar behovet av externa filter.

- Ventilstorlekar från 20 till 700 mm, arbetstryck från 0,2 till 25 AT.

- Alla modeller är GOST-R-certifierade.

Principen för drift av avstängnings- och reglerventiler

Huvudsyftet med stoppventiler är att styra arbetsmediet i rörledningen och ändra dess flödeshastighet. Denna reglerventil kan användas i följande system:

- nät för uppvärmning och varmvatten;

- centrala och individuella värmepunkter;

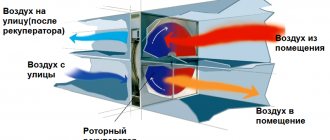

- ventilationssystem.

För vart och ett av villkoren finns en viss typ av prestanda och det material som används.

Globventiler är universella styrenheter. Detta beror på att de inte bara kontrollerar flödeshastigheten för mediet som används i rörledningen utan också utför en avstängningsfunktion som helt kan stänga av flödet.

Tänk på principen för drift av avstängnings- och reglerventiler: inuti kroppen rör sig avstängningselementet på grund av spindelns rotation, som sätts i rörelse med egen hand eller med hjälp av den medföljande drivenheten. En egenskap hos denna regleringsanordning är närvaron av en tätning, på grund av vilken, när stammen sänks ned, är systemet helt tät.

Avstängnings- och reglerventiler har ett antal fördelar, varav de viktigaste är användarvänlighet och underhåll, driftsäkerhet. Installation av regleranordningar är möjlig inte bara på vanliga rörledningar utan även på motorvägar med icke-standardiserade vinklar och böjningar. Dessutom används de ofta för att arbeta i aggressiva miljöer.

Ventildesign och driftsprincip

Principen för drift av en avstängningsventil är att bokstavligen "stänga av" den ytterligare passage av rörens innehåll i nödsituationer. Denna enhet är utformad så att den omedelbart utlöses när den utsätts för operatören eller i automatiskt läge.

Det bästa exemplet på denna typ av isoleringsventilkonstruktion är engångsisoleringsventilen. Enheten för en sådan enhet tillhandahåller närvaron av fyra huvudkomponenter:

- ventilens ovansida, utrustad med ett speciellt "säte" för installation av en avstängningsanordning;

- ett system av tillvägagångssätt i enhetens laterala delar för snabbt vätskeflöde;

- central ventildel;

- baselement med fuktavvisande dyna för att förhindra läckage och kondens.

En sådan enkel och samtidigt tillförlitlig design gör att du effektivt kan stänga av innehållsflödet i rören. De prioriterade användningsområdena för avstängningsventiler är filtrerings- och vattenreningssystem. Frekventa nödsituationer i dessa kretsar har blivit den viktigaste drivkraften för utvecklingen av ventiler av denna typ.

Direktverkande tryckregulatorer

En direktverkande tryckregulator krävs för att automatiskt bibehålla det erforderliga differenstrycket i någon av systemets delar.

Denna reglerventil är indelad i två typer:

- till dig själv;

- efter mig själv.

Tryckregulatorn består av en kaross, en dubbelsitsventil, ett lock komplett med en packbox, en belastningsmekanism och ett membran-ställdon.

En designfunktion hos sådana reglerventiler är närvaron av två ventiler samtidigt på en stam. Denna funktion är nödvändig för att balansera tryckindikatorn för arbetsmediet på ventilen och följaktligen på stammen.

Båda typerna av regulatorer skiljer sig från varandra endast på plats för ventilerna i förhållande till sätena. Kontrollventilerna "efter sig" under påverkan av tryck från lastmekanismen, tack vare ventilerna, bildar en passage i sätena. Kärnan i driften av denna regleringsanordning är ganska enkel: när arbetsmediet kommer in i det är flödesområdet i öppet tillstånd så att det passerar genom det till rörledningen. Där sker en ökning av tryckindikatorn, som rör sig längs impulsröret till membranet och skapar en belastning för stammen i motsatt riktning från effekten av belastningen som placeras på spaken. Efter att ha nått en kraft som är större än lastens kraft, kommer stamens rörelse att riktas nedåt och ventilerna stänger hålen i kroppen.

När du justerar en sådan reglerventil till en viss tryckindikator är det nödvändigt att välja lastens storlek och dess placering på spaken.

Skillnaden mellan principen för manövrering av styrventilerna "för sig själva" från den tidigare typen i slutna ventiler under påverkan av den befintliga belastningen. När trycket i systemet ökar, då det överförs genom impulsröret till membranet, och därigenom skapas en kraft på stången i motsatt riktning mot belastningens verkan. Detta leder till att ventilerna öppnas, vilket därefter leder till att arbetsmediet bakom dem dras tillbaka. Detta innebär att trycket i systemet börjar minska.

Reparation av styr- och avstängningsventiler

Reparation av styr- och avstängningsventiler utförs först efter att de har tagits bort från processrörledningen. Liten reparation av ventilen på plats är tillåten, dessa är:

- körtelförpackning;

- Ta bort ventilkåpan för att kontrollera de inre elementen i regulatorn.

Registrering av en order - tillstånd för reparation, gasfarligt arbete, avstängning av reglerventiler med avstängningsventiler, frigöring av resttryck på en frånkopplad rörsektion samt förberedelse (spolning, ångning) av ventilen för reparation utförs av teknisk personal. Demontering och installation av ventilen för reparation utförs av chefsmekanikern.

Lossa inte eller dra åt packboxmuttern på en reglerventil som inte är avstängd.

Genomföra lastning och lossning i enlighet med kraven i industriella säkerhets- och arbetsskyddsregler.

Lastning och lossning bör utföras under ledning av en förman eller en särskilt utsedd ansvarig erfaren arbetare.

Innan du börjar arbeta måste du:

- ta på dig overall, specialskor och annan personlig skyddsutrustning.

- inspektera arbetsplatsen, belysningen osv.

- rapportera de märkta farorna till förman eller ansvarig.

Arbetsplatsen bör inte innehålla personer med begränsningar för rörelse av tunga föremål. Lastens maximalt tillåtna vikt vid växling mellan lyft och rörelse med annat arbete får inte överstiga:

- för kvinnor -10 kg

- för män - 50 kg.

Vid vikter över 50 kg måste arbetet utföras mekaniskt (vinsch, telfer, balkran, lastare, kran, lyft (torn)).För att utföra slingoperationer (spännband, hakning, fastsättning, hängning på maskinkroken, inställning i designläge och frikoppling) last under produktionen av arbete med lyftmaskiner är specialutbildade kvalificerade arbetare tillåtna - lyftsele som har certifikat för rätt för att utföra dessa arbeten.

Fel på pneumatiska ställdon med fjädermembranaktuatorer.

1. Med en jämn förändring av tryckluftstrycket i ställdonets membranhålighet rör sig stammen och slutaren på den enkelsitsiga eller dubbelsätets reglerande kroppen i ryck.

| Möjliga orsaker | Felsökningsmetoder |

| Retardation av spindeln i regleringskroppens packbox på grund av brist på smörjning eller otillåtet hög åtdragning av packboxen | Applicera smörjmedel på packboxen med en smörjmedel, och om detta inte leder till önskat resultat, lossa sedan packboxens mutter försiktigt och se till att inget läckande ämne tränger igenom packboxen. |

2. Ett flytande ämne (vätska, ånga, gas) tränger igenom packboxen.

| Möjliga orsaker | Felsökningsmetoder |

| Otillräcklig smörjning, lös förpackning, dålig förpackningskvalitet | Fyll på fett, dra åt packboxens mutter, byt packboxens mutter, byt packboxens packning |

3. När tryckluftens tryck i ställdonets membranhålighet ändras från det minsta till det maximala värdet, rör sig inte stammen och slutaren på en- eller dubbelsitsreglerkroppen helt från en extrem position till en annan.

| Möjliga orsaker | Felsökningsmetoder |

| Fjädern på membranmanöverdonet komprimerades mer än vad det borde vara under justeringen, och för att övervinna de krafter som utvecklats av det krävs ett ökat lufttryck jämfört med det som krävs med en standard fjäderspänning | Lossa fjäderspänningen gradvis till ett värde som säkerställer förflyttningen av stammen och ventilen från ett ytterläge till ett annat när lufttrycket i ställdonets membranhålighet ändras från det minsta till det maximala normaliserade värdet |

| Membranmanöverdonets fjäder komprimeras inte tillräckligt under justeringen och kan inte övervinna friktionskrafterna som uppstår i manöverorganets rörliga del, liksom massan av denna del och krafterna från trycket från det flytande ämnet på ventilen (därför , ventilen stiger inte helt) | Öka gradvis fjäderspänningen till ett värde som gör att slutaren kan röra sig från ett extremt läge till ett annat när lufttrycket i membranhålan ändras från minimala till maximala normaliserade värden |

| Under sitt slag vilar luckan mot ett främmande föremål som fastnat i membranmanöverdonet (koks, sand, metallpackning, mutter etc.) | Koppla bort tryckluftsledningen från ställdonets membrankammare genom att koppla flödet till förbikopplingsledningen och vidta åtgärder för att rengöra membranmanöverdonets kropp från främmande föremål. Se till att ytorna på ventilen och sätena inte skadas |

4. När tryckluft tillförs ställdonets membranhålighet rör sig stammen inte.

| Möjliga orsaker | Felsökningsmetoder |

| Skada på membranet på grund av att tryckgränsvärdet överskrider gränsvärdet eller på grund av inträngning av olja, bensin eller andra petroleumprodukter i membranet (tillsammans med luft eller på annat sätt), vilket destruktivt påverkar membranmaterialet | Demontera membranmanöverdonet och byt ut det defekta membranet mot ett underhållsbart. I detta fall bör tjockleken och antalet tyggummilager väljas på samma sätt som det som tas bort |

fem.Vid reglering av det flödande ämnets flödeshastighet tar membranmanöverdonets slutare oftast en position nära det yttersta.

| Möjliga orsaker | Felsökningsmetoder |

| Om ventilen nästan stänger sätesöppningen under normal drift av regulatorn eller tvärtom öppnar den nästan helt och samtidigt är trycket i membranhålan nära gränsen, indikerar detta att membranets nominella diameter ställdonet är antingen stort eller litet för denna rörledning och förbrukningen i den | I enlighet med den faktiska flödeshastigheten för mediet som strömmar genom rörledningen, välj lämplig nominell storlek på membranmanöverdonet, och om det finns ett membranmanöverdon med denna nominella storlek, installera det. Om ett lämpligt ställdon inte är tillgängligt och det är möjligt att slipa en ny ventil, beräkna sedan den nya ventilens profil och byt ut den gamla ventilen mot en ny i membranmanöverdonet. |

Ställdon

Ställdon A består av:

1 - topplock, 2 - elastiskt membran av tätt gummerat tyg, 3 - bottenlock, 4 - metallskiva, 5 - styrskål, 6 - fjädrar, 7 - spindel, 8 - stöd, 9 - mutter, 10 - fäste, 11 - skiva, 12 - skala, 13 - anslutningsmutter, 14 - skaft,

Tillsynsmyndighet B inkluderar:

15 - kropp, 16 - baffel, 17 - med cylindriska hål, 18 - ventil, 19 - oljetätning, 20 - smörjmedel

Vanligtvis är manöverorganens reglerkroppar installerade i rörledningar med stor diameter dubbelsittande (se fig. B, c, d) för att minska krafterna på ventilen från mediet vid stora tryckfall. Enstolsregleringskroppar används för installation i rörledningar med liten diameter och med små tryckfall över ventilen (se fig.a)

Demontering och montering av reglerventilen.

Demontering av membranmanöverdon.

Demontering av ett normalt öppet ställdon utförs för att identifiera tillståndet för enskilda delar, rengöring och reparation enligt följande.

Alla synliga ytor på manöverdonet (hus, membranmanöverdon, etc.) blåses bort med tryckluft från en slang och rengörs noggrant för smuts.

Genom att vrida låsmuttern 5 (fig. 1) frigörs en speciell mutter 2, varefter kolvstången kopplas bort från mellanstången genom att rotera denna mutter. Om ställdonet har en pneumatisk lägesställare, släpps spaken så att membranställdonet kan separeras från den reglerande kroppen. Skruva loss en speciell mutter 11 (fig. 2) och separera membranmanöverdonet från kroppen på den reglerande kroppen.

Bild 1.

Reparation av membranmanöverdon.

I detta fall lyfts stora mekanismer med lyftar eller vinschar. Frigör ventilspindeln från muttrarna. Kontrollera manuellt hur lätt luckan kan röra sig till de extrema lägena.

Demontering av reglerventilmanöverdonet.

Skruva försiktigt bort muttrarna på pinnbultarna eller bultarna på det övre locket 4 (Figur 2) för att inte överbelasta enskilda fästelement och minska deras tillförlitlighet. Detta arbete utförs i två steg: först, med metoden för diametralt motsatt bypass, vrids alla muttrar med 1/8 av sin fulla varv, och sedan skruvas alla muttrar i valfri ordning. Efter att ha sänkt oljetrycket i packboxen, ta bort smörjmedlet (oljan). Markera lockets placering på kroppen för att installera det i framtiden till dess ursprungliga plats. För att försiktigt skada skaftet och luckan, separera det övre locket 4 från kroppen 3. Om kåpan är tung, lyfter du den med lyft eller vinsch. Följ lockets strikt vertikala rörelser när du lyfter.

Figur 2.

Ta bort luckan 5 med stammen 6 och rengör deras yta noggrant från smuts och rester av packboxens förpackning. I detta fall är det förbjudet att använda ett vass metallverktyg (mejsel, kniv, syl etc.) för att undvika skador på ytorna som ska rengöras. Skruva loss kopplingsmuttern 8 och ta bort packningsföljaren 9, ringarna 15 och 12, bussningen 13 och resterna av packbox 14 och 10. Packboxen, packboxen, ringarna och bussningen rengörs noggrant från packningsspår utan att använda skarpa metallverktyg.

Markera läget för bottenlocket 2 relativt kroppen. Skruva loss muttrarna på tapparna eller bultarna och separera bottenlocket 2 från ventilhuset 3. Skruva loss kontakten 19. Spola och rengör kroppen och locket. När du har rengjort bottenlocket, skruva i pluggen 19. Skölj och rengör sätena 1 och 16 från lager och byt ut dem eller reparera dem vid behov från kroppen.

I normalt stängda ställdon avlägsnas först bottenlocket och därefter avlägsnas luckan med stammen genom det bildade hålet.

Vid demontering av membranmanöverdon, som skiljer sig strukturellt från den beskrivna konstruktionen, ta hänsyn till skruven på membranmanöverdonet till locket på reglerkroppen, anslutningen av stängerna med hjälp av en gängad bussning med låsskruvar och fästningen av stången till ventilen med hjälp av ett delat huvud.

Montering av reglerventilmanöverdonet.

Ett normalt öppet ställdon med en pneumatisk lägesställare monteras enligt följande (beteckningar visas i figur 2).

1. Sätena 1 och 16 skruvas fast i kroppen 3 på den reglerande kroppen till fel. I det här fallet är det inte tillåtet att använda mejslar, guider etc. verktyg och sitta sadeln i hylsorna på röd bly eller grafit med olja. Sätena skruvas in med specialnycklar eller enheter. Sätet måste skruvas in kraftigt, dvs. det bör vara en tät passform med lätt störning; vippning av sätet vid skruvning är inte tillåtet. När reglerkroppens nominella hål är Dy = 20 mm skruvas sadeln in av två arbetare med en spak med en längd på 220 mm. Samtidigt skapar de ett vridmoment på 151 Nm (1540 kgf / cm2) med en kraft på spaken på 700 N (70 kgf).

Med ett nominellt hål i reglerkroppen Dy = 50 mm skapar två arbetare, som använder en spak 1300 mm lång, när sadeln skruvas in ett vridmoment på 892 Nm (9100 kgf / cm2) med en kraft på spaken på 700 N (70 kgf). Med en nominell borrning Dy = 100 mm kräver skruvning i sadeln att fyra arbetare arbetar med en spak med en längd på 2500 mm och skapar ett vridmoment på 2432 Nm (35.000 kgf / cm2) med en kraft på nyckelspaken på 1,4 kN (140 kgf).

När du skruvar fast ordentligt kan sadeln deformeras. Frånvaron av deformation bestäms med hjälp av en kontrollplatta. Den deformerade sadeln byts ut. Att installera olika packningar mellan regulatorhuset och sätet ger inte positiva resultat.

2. En aluminium- eller stålpackning 18 med en tjocklek av 2 mm är installerad under bottenhöljet 2, varefter bottenhöljet placeras på sin plats, varvid markeringarna på locket och kroppen som tidigare applicerats vid demontering av reglerkroppen justeras, och locket är fäst med muttrar på tappar eller bultar. En aluminiumpackning används om regulatorn inte har en ribbad mantel, dvs. kommer att arbeta vid en temperatur på arbetsmediet som inte är högre än 200 ° C, och en stålpackning är installerad om reglerkroppen har en ribbad mantel, dvs den är konstruerad för att arbeta vid en temperatur av det flytande ämnet över 200 ° C, till exempel upp till 450 ° C.

Istället för aluminium- eller stålpackningar är det möjligt att använda paronit- eller klingeritpackningar med en tjocklek på 2 mm, men de är mindre tillförlitliga än aluminium- eller stålpackningar på grund av den ringa bredden på packningens ringformiga yta.Det är inte tillåtet att använda paronit- eller klingeritpackningar med spår av frakturer, rynkor och sprickor. Lätt hårighet är tillåten på ytan och kanterna.

När de böjs 180 ° runt en stång med en diameter på 42 mm får packningarna inte gå sönder, spricka eller delaminera. Åtdragningsmuttrarna på bultarna eller bultarna görs först med en vanlig skiftnyckel utan spak, med åtdragning av bultarna eller bultarna i diametralt läge. Efter cirkulär åtdragning av pinnbultar eller bultar med en skiftnyckel med normal längd används spakar, iakttagande av regeln att korsa förbi muttrarna. När muttrarna sitter fast ordentligt är det inte tillåtet att slå med en slägga på nyckeln. I detta fall används långsträckta skiftnycklar eller rör läggs på korta skiftnycklar för att förlänga handtaget. Muttrar på bultar eller bultar med en diameter på upp till 16 mm ska dras åt av en arbetare, med en spak med en längd på 500 mm, på bultar eller bultar med en diameter på 17 till 25 mm - två arbetare, med en spak med en längd på 1000 mm, på pinnar eller bultar från 26 till 48 mm - tre arbetare som använder en 1500 mm lång arm. Kåpan anses vara fixerad efter tre gånger åtdragning av muttrarna på alla tappar (bultar) med en skiftnyckel med spak.

3. Efter att ha installerat reglerkroppens kropp med det nedre locket på ett skruvstycke, om kroppens mått tillåter det, eller med placeringen av dessa delar på golvet i rummet, om reglerkroppen är stor i storlek, släpper kolvens och sittplatsernas sittytor enligt följande. Spola pluggen och sätena med bensin och torka av dem. Lappning görs till exempel med en blandning av smärgelpulver och maskinolja. Emery-pulver erhålls genom att med en magnet välja den metaldel som återstår av dammet när skärarna skärs på smärrehjulen. Skiktet som appliceras på de lappade ytorna ska vara enhetligt och inte för tjockt. Efter sex-sjufaldig rotation av kolven för hand i en båge till höger och vänster med 1/4 av cirkeln, höjs kolven något och, efter att ha vridits 180 ° medurs, sänks den igen på sätet och slipningen operationen upprepas.

Omplacering av kolven upprepas fem gånger, varefter de lappade ytorna tvättas med bensin och torkas av. Malningen upprepas med hjälp av mikropulver (från M-28 till M-7), varefter ytbehandlingen utförs med GOI-pasta (State Optical Institute uppkallat efter S.I. Vavilov). GOI-pasta tillverkas för grov efterbehandling - svart, för medium - mörkgrön och tunn - ljusgrön. Innan du applicerar pastan fuktas de lappade ytorna med fotogen. Under den slutliga efterbehandlingen bör pastalagret som appliceras på ytorna på sätena och ventilen vara minimalt. Med bra skarvning ska ytorna vara exakt desamma "för en glans", utan bländning, ränder etc. Luckan ska hålla fast vid sätena i kroppen när den lyfts. Syftet med lappning är att säkerställa en tät och samtidig passning av ventilen på sätena i kroppen. Hela processen för att klappa ventilen och sätena utförs och försöka inte skapa ytterligare ventiltryck på sätena, förutom själva ventilen.

4. Skruva in stammen 6 i ventilen 5 (fig. 2) och lås den med en stift, varefter ventilen med stammen installeras på plats, dvs. på sätena. Fästmuttrarna tas bort från spindeln (fig. 3).

5. Installera den övre aluminium- eller stålpackningen 17 med en tjocklek på 2 mm, placera sedan överkåpan 4 försiktigt på plats, rikta in markeringarna på kåpan och kroppen, som gjordes tidigare när du demonterade regulatorn, och fäst kåpan med muttrar på tappar eller bultar. Muttrarna dras åt med metoden som anges i beskrivningen av installationen av bottenlocket.

6. Installera den nedre utbytbara packboxringen 15, sedan packningsringarna 14 och packboxhylsan ("lykta") 13. Packboxringarna matas in i lockhylsan 7 med ett rörstycke som har en innerdiameter som är tillräcklig för att montera den på ventilspindeln.Ovanför den nedre utbytbara ringen 15 bör packboxens 14 tjocklek vara så att hylsans 13 nedre hål är placerade mittemot hålet för smörjmedlet (smörjmedel). Installera smörjmedlet och fyll det och hylsan 13 med fett.

Figur 3.

Fett för stålventiler - ossogolin klass 300-AAA; för gjutjärnsventiler - NK-50 fett. Sedan installeras den övre utbytbara metallringen 12, flera ringar på packboxen 10, till förpackningsföljaren 9. Tjockleken på förpackningen ovanför den övre utbytbara ringen 12 bör vara sådan att förpackningsföljaren 9, efter installationen, sticker ut från hylsan 7 på det övre locket med 80% av dess höjd.

Detta gör det möjligt för förpackningsföljaren att röra sig nedåt när förpackningen dras åt. För stålreglerande kroppar används stoppningsringar av pressad asbest och för gjutjärnssatser en asbestsladd impregnerad med en speciell förening. I det senare fallet tar de en asbestsladd och kokar den i följande komposition: 18% grafit, 11% gummilim, 5% fett 66% vaselin. För att förbereda gummilimet löses 200 g ovulkaniserat gummi genom upphettning i 250 g vaselinolja. Kompositionen framställs enligt följande: vaselin och fett smälts i ett vattenbad, varefter lösningen avlägsnas från badet och gummilim hälls i det under kraftig omrörning och sedan hälls grafit i portioner med kraftig omrörning tills det förtjockas, vilket leder till att lösningen anses vara färdig.

Beredningen av ringar från en sladd utförs genom att linda sladden på en stång med samma diameter som stången och skära sladden i en vinkel (sned skärning), såsom visas i fig. 4. De beredda ringarna pressas var och en separat i en anordning, som är en kopia av reglerkroppens packbox och lagras sedan i slutna lådor för att undvika kontaminering. När den läggs i körteln är ringfogen gjord med en överlappning, med snitt vid 45 °. Fogarna på enskilda ringar förskjuts i förhållande till varandra med 90 ° i enlighet med GOST 5152-84. Sätt på kopplingsmuttern 8 och vrid den för hand utan hjälp av en skiftnyckel och dra åt körteln. Körtelns åtdragning anses vara normal när stammen, som tidigare lyfts för hand och sedan släpps, gradvis sänks under sin egen vikt. Med ökande tryck blir det nödvändigt att dra åt körteln mer markant. Den erforderliga tätningstätheten uppnås genom att öka smörjmedeltrycket från smörjmedlet. Membranmanöverdonet är installerat på reglerkroppen och säkrat med en speciell mutter 11 (bild 2).

Figur 4. Beredning av packningsringar för körtlar

1 - packboxsladd; 2 - stång; 3 - skär linje.

9. Skruva fast muttern på spindeln och lås den sedan med den andra muttern. Sätt spaken från lägesställaren på spindeln, sedan pekaren 1 (fig. 1), varefter en speciell mutter 2 skruvas fast på spindeln, som förbinder ventilspindeln med mellanstammen. Med hjälp av muttern 5 är positionen för muttern 2 fixerad. Om pekaren / visar sig vara förskjuten i förhållande till skalan 6 för slutarens läge, flytta sedan den senare så att inskriptionen "Öppna" är motsatt pekaren.

Lägesställaren är fäst på membranmanöverdonets kropp och spaken är ansluten till stången, varefter det monterade manöverdonet levereras för justering.

Monteringen av ett normalt stängt ställdon skiljer sig från det beskrivna aggregatet genom att sätena respektive ventilen ändras, och efter att det övre locket har installerats, utan att det nedre locket har installerats, släpps ventilen och sätena. Därefter ändras vågens position genom att vrida den 180 °.

Vid justering tillförs trycklufttrycket till membranhålan och genom att ändra fjäderns 4 spänning uppnås ett helt slag av ventilen när trycket ändras från ett minimum till ett maximalt värde.Justeringen utförs med nyckeln 7, som vrider den gängade bussningen 3. Vid ett tryck som är lika med 50% av det maximala trycket i ställdonets membranhålighet, måste lägesställarens övre spak vara parallell med spaken fäst vid ventilspindel. Annars justerar du längden på den vertikala stången som är fäst vid den nedre änden till den angivna spaken och överför dess rörelse till positioneringsmekanismen.

Montering av membranmanöverdon med olika utformning utförs i samma ordning som ovan, men med hänsyn till designfunktionerna hos dessa manöverdon, nämligen: bultning av membranmanöverdonet till det övre locket på reglerkroppen, förbindande stängerna med hjälp av av en gängad bussning med låsskruvar och fästspindel på ventilen med hjälp av ett delat huvud, en annan utformning av lägesställarens anslutning till ventilspindeln. Vid montering installeras 2 mm tjocka paronitpackningar under regleringskroppens övre och nedre hölje och 1 mm tjocka under ventilhuvudkåpan. I avsaknad av bultlägesindikatorer är en skalplatta fixerad på fästet med hjälp av en klämma, en indikator placeras under den gängade bussningen.

Omvandling av ett normalt öppet ställdon till ett normalt stängt.

Ett normalt öppet ställdon skiljer sig från ett normalt stängt endast i placeringen av sätena, pluggen och skalplattan. I fig. 2 visar ett normalt öppet ställdon. För att konvertera denna anordning till en normalt stängd, styrd av det beskrivna förfarandet för demontering och montering av dessa anordningar, är de övre 4 och nedre 2 locken separerade; ta bort stiftet, skruva loss stången 6 från bulten 5 och skruva sedan in stången 6 i den motsatta änden av bulten 5, fixera denna position med en stift; sadlarna I och 16 skruvas ut och byts ut, det vill säga sadeln 1 skruvas fast på platsen för sadeln 16 och omvänt, sadeln 16 skruvas in på den plats som sadeln 1 tidigare upptog; installera ventilen genom att föra stammen från botten genom hålen i sätena; montera den verkställande anordningen; skalplattan är installerad så att högst upp finns en inskription "Stängd" och längst ner - en inskription "Öppen".

Förändring av ett normalt stängt ställdon till ett normalt öppet reduceras till samma operationer, men skalplattan är inställd i ett läge där inskriptionen "Öppen" är i den övre delen av den och inskriptionen "Stängd" är i nedre delen.

Ändring av ställdon av vissa strukturer från normalt stängd till normalt öppen eller tvärtom på grund av ventilens oförmåga för detta ändamål utförs i närvaro av en reservventil med en motsvarande placerad anslutande membranhålighet (Fig. 5)

Figur 5. Ihålig kontakt på ett tvåstolsreglerkropp på ett normalt stängt ställdon

Reparation av höljen och skydd av verkställande anordningar.

För att identifiera behovet av att reparera ställdonens kroppar och lock, undersöks de först noggrant, särskilt i områdena med plötslig övergång av sektioner, nära revbenen och kroppens övergång till flänsen, och sedan ett hydrauliskt test av kropp och skydd för styrka utförs.

Styrketestet utförs med en hydraulisk press vid ett testtryck Pi = 2,4 MPa (24 kgf / cm2) för verkställande enheter med PN = 1,6 MPa (16 kgf / cm2), Pi = 6 MPa (60 kgf / cm2) för verkställande enheter. enheter med PN = 4 MPa (40 kgf / cm2) och vid testtryck Pi = 9,6 MPa (96 kgf / cm2) för ställdon med PN = 6,4 MPa (64 kgf / cm2). Under testningen är det lämpligt att fylla pressen med fotogen eller olja, eftersom vattenpåfyllning av pressen leder till att rost uppträder på defekta platser. Avtäckta sprickor, genomgående och djupa håligheter i hus och lock repareras med bågsvetsning.Platser för svetsning skärs med ett pneumatiskt eller manuellt skärverktyg (mejsel, fil, borr etc.). Smältning av en defekt plats med autogen rekommenderas inte för att undvika en försvagning av metallstyrkan på grund av kolutbränning under smältningen.

Vid reparation av gjutjärnshus och lock används kallsvetsning med OZCH-4-elektroder. Beläggningens tjocklek bör vara 1,0 - 1,2 mm med en stångdiameter på 3 mm, dvs. efter beläggning kommer elektroddiametern att vara 5,0 - 5,4 mm; 1,25 - 1,40 mm - med en stångdiameter på 4 mm och 1,5 - 1,7 mm - med en stångdiameter på 5 mm. Förhållandet mellan beläggningsmassa och stångmassa för alla elektroddiametrar är cirka 35%.

Gjutjärn avsatt med en sådan elektrod lämpar sig för bearbetning med ett hårdmetallskärverktyg. Svetsning utförs i sektioner. Varje sektion för spänningsavlastning och tätning av svetsmetallen utsätts för smide för hand med en hammare omedelbart efter svetsning. Sömmarna utförs i minst två pass. Sprickor svetsas i omvänd steg.

Svetsning utförs med likström med omvänd polaritet. Svetsströmmen är cirka 25 - 30 A per 1 mm av elektroddiametern. Svetsning utförs med korta sömmar (cirka 30 mm) med luftkylning till 60 ° C.

Vid reparation av kropparna bestäms tillståndet för tråden i kroppen för att skruva in sätena: bearbetningens renhet och sätets täthet kontrolleras. Tråden bör inte ha grader, flisade gängor, bucklor etc., såväl som spår av arbetsämnet. Tråden måste vara ren, slipad och klass 2. Trådens täthet kontrolleras när du skruvar av och skruvar in sätena, som måste skruvas loss eller skruvas in med viss ansträngning (tätt passform).

Vid reparation av höljen bestäms gängans skick för tapparna. Om tråden är sliten och väggtjockleken mellan tapparna är tillräcklig, skärs en ny tråd av något större storlek och en tapp görs för denna storlek. Om väggtjockleken är liten trycks en cylinder in i hålet för hårnålen och efter att ha svetsat den på båda sidor borras ett hål i den och tråden skärs för hårnålen.

Att slå ut defekta stift är ibland svårt, särskilt för stift, av vilka några är avbrutna. I det senare fallet borras ett hål i hårnålen till ett djup av 10 - 15 mm och görs fyrkantigt, varefter en fyrkantig stång sätts in och hårnålen skruvas loss från kroppen med en nyckel. Ibland svetsas en stång till tappen och vrids sedan ut.

Reparation av sadlar och ventiler.

Slitaget på sätets och ventilsitsytorna påverkas av två faktorer: korrosion och erosion.

Korrosion manifesterar sig i förstörelsen av ytorna på dessa delar under påverkan av ett flytande ämne som kemiskt interagerar med de material som delarna är tillverkade av. Graden av förstörelse kan minskas genom lämpligt urval av material som används för att göra sätena och ventilen.

Erosion manifesterar sig i förstörelsen av ytorna på sätena och luckan på grund av arbetssubstrans slipande effekt. Erosion manifesteras särskilt under förhållanden när ventilen fortfarande är lite öppen, eftersom en smal ringformig passage bildas mellan sätena och ventilen och den slipande effekten av arbetsmaterialet ökar. Erosivt slitage uppträder också med fel val av material för tillverkning av säten och en slutare eller om inte värmebehandlingssätten följs.

Som ett resultat av korrosions- och erosionsprocesserna ändras sätenas och ställdonets port, vilket bryter mot det sistnämnda. Dessutom inträffar en otillåten passage av det strömmande mediet när ställdonet är helt stängt. Ensidig förstörelse av arbetsytan på sätena leder till en krökning av stammen och en ökning av ventilens friktion i stödstyrbussningarna, vilket först orsakar en ökning av dödzonen, och sedan - ett fullständigt upphör ventilrörelser.

För att återställa de slitna tätningsytorna på sätena och grinden används ytor med legeringselektroder, vilket minskar förbrukningen av knappt legerade stål.Det rekommenderas att svetsa säten och grindarna till ventiler som arbetar vid en hög temperatur av det flytande ämnet med elektroder avsedda för bågsvetsning med höglegerade stål med speciella egenskaper. Beläggningen ska vara tjock eller extra tjock.

Släpp från reparation av verkställande enheter.

Extern undersökning före testning.

Syfte: att fastställa lämpligheten för det reparerade ställdonet för ytterligare test för frigöring från reparation.

Krav: färgen på färgen på kroppen på den reglerande kroppen och ställdonet måste motsvara de material som används för tillverkning av dessa delar (kroppar av kolstål - grå, av legerat syrabeständigt och rostfritt stål - blått, från gjutjärn - svart; membranmanöverdon - orange eller svart, etc.); färgen på reglerkroppens kropp och manöverdonet bör inte ha defekter som förvärrar ventilens utseende; för alla delar med en gänga får de senare inte ha defekta gängor, de måste vara rena utan grader. alla skruvar, bultar, muttrar, tappar och andra delar som ingår i regulatorn måste finnas.

Täthetsprov av reglerkroppar i säten och packningar.

Testet av regleringskropparna för täthet i sätena och packningarna utförs med hydrauliska pressar fyllda med fotogen eller olja med en viskositet på högst 2 ° E.Vid testning av reglerkroppen för täthet i packningarna och körteln, fotogen eller olja tillförs genom hålet i utloppsflänsen och hålet i inloppsflänsen är stängd ... Testet utförs under ett tryck som är lika med det nominella trycket.

När man testar reglerkroppen för tätning av ventilen i sätena tillförs fotogen eller olja genom öppningen på inloppsflänsen och utloppsflänsens öppning är stängd. I detta fall bör testtrycket för alla typer av reglerande organ vara 1 MPa (10 kgf / cm2). Från ytan på den första svetssträngen slås slaggen ned med en hammare och rengörs med en metallborste, både vulsten och ytan på sadeln eller grinden som ska svetsas intill vulsten. Otillräckligt avlägsnande av slagg, metallstänk etc. kommer att göra det svårt att applicera den andra vulsten och leda till porös och ojämn yta.

Upprepa operationerna på pp. 3 och 4 avsätts en andra pärla (andra lager). Den totala avsättningshöjden blir 4 - 6 mm. Ytbehandling utförs åter i samma riktning medan svetsens början överlappar varandra med en längd av 10 - 15 mm. Ytbeläggningen fortsätter tills det önskade värdet av det avsatta skiktet erhålls med en tillåtelse för bearbetning av minst 3 mm på varje sida och 3-5 mm i höjd. På ytan av det avsatta skiktet tillåts ett visst antal små porer och håligheter med en diameter av högst 1 mm, förutsatt att de avlägsnas under efterföljande bearbetning.

Den deponerade sadeln eller grinden utsätts för värmebehandling - anlöpning vid en temperatur av 500 - 550 ° C med hållning vid denna temperatur i 2 timmar, följt av långsam kylning (tillsammans med en värmepanna).

Den svetsade massiva slutaren installeras på en svarv och bearbetas under en mall, först avlägsnas överflödig metall med en skärare, sedan med en personlig sammetfil, tunt glaspapper och polering med en poleringspasta.

Den slutliga borrningen av de deponerade sadlarna utförs tillsammans med kroppen på en svarv. För detta skruvas sätena in i ventilkroppen med en överlappning i gängan och tills de plana tätningsytorna är täta (nära gängan).

När du gör en ny sadel eller bearbetar en svetsad sadel på en svarv är en excentricitet av det genomgående hålet (landnings) hålet och sadelns gängade omkrets inte mer än 0,02 mm per 100 mm av diametern längd .

Två mallar behövs för att förena sittkonfigurationen - den övre sadelprofilmallen och den nedre sadelprofilmallen. Tillverkningen av dessa mallar är inte svår, eftersom det i huvudsak är viktigt för sadeln att bara bibehålla sittytans profil, dess placering och passagens diameter. Formen på profilen på sadelens inloppsdel spelar ingen roll. När man testar normalt öppna ställdon, för att stänga dem, tillförs luft till membranhålan under det begränsande påverkningstrycket, och normalt stängda ställdon måste stängas av fjäderns normala inställningsspänning.

Regulerande ställdon konstruerade för användning i gasformiga medier (ånga, luft, gaser) utsätts för ytterligare ett läckagetest i packboxen och packningar med lufttryck från utloppsflänsen, 1,3 MPa (13 kgf / cm2) - för kontroll av gjutjärn kroppar, 2,2 MPa (22 kgf / cm2) - för stålreglerande organ vid PN = 4,0 MPa (40 kgf / cm2) och 3,4 MPa (34 kgf / cm2) - för stålreglerande organ vid PN = 6, 4 MPa (64 kgf / cm2).

Krav:

passage av fotogen eller olja genom packningarna eller körteln under täthetsprovet är inte tillåtet;

mängden fotogen eller olja som har passerat per minut genom sätets tätningsytor, beroende på den reglerande kroppens nominella diameter, bör inte överstiga följande värden:

| Reglerkroppens diameter Diam, mm | 15 — 25 | 50 — 80 | 100 — 125 | 150 | 200 | 250 — 300 |

| Mängden fotogen eller olja, cm3 | 10 | 20 | 30 | 40 | 50 | 75 |

Luftläckage genom packningar och körtelförpackning under lufttryckstestning är inte tillåtet.

Kontroll av ställdonets monteringskvalitet.

Kvalitetskontrollen av ställdonets montering utförs på installationen som visas i Fig. 6.

Figur 6.

En platta / är fäst vid stången på det testade ställdonet 2, som, när slutaren rör sig, verkar på den böjda änden av pilen 7, vilken är axiellt fäst vid punkt 8. Pilens axel 8 är fixerad på en stationär kort tillfälligt fäst vid manöverdonets övre lock. Förhållandet mellan längden på armarna på pilen tas ungefär 15: 1 för att öka längden på skalan 6. Skalan är förgraderad i procent av ställdonets slag, det vill säga det är markerade i hundra lika delar.

Tryckluft tillförs membranhåligheten genom filtret 5 och fjärrkontrollpanelen 4 genom röret 3, vars tryck mäts med en standardmanometer (tryckluftens tryck framför reduktionen bör vara 150-200 kPa ). Genom att ändra spänningen på justeringsfjädern uppnår de hela luckan när lufttrycket i membranhålan ändras inom arbetsgränserna.

Information om nivåkontroll

Syftet med nivåregulatorn är att hålla arbetsmediets nivå (vätska) inom de nödvändiga gränserna och på en given höjd. Kärlet som används kan vara under tryck eller det kan anslutas direkt till atmosfären, vilket är mycket vanligare. Sådana förhållanden är typiska för tankar fyllda med oljeprodukter eller vatten. Tryckindikatorn hålls här vid en given nivå på grund av inloppet av en extra vätskevolym. I detta fall kallas kontrollventilen en effektregulator. När vätska släpps ut från reservoaren genom övertryck kallas reglerventilen en överströmningsregulator.

De aktiva och huvudelementen i en sådan reglerventil är en nivåpositionssensor, oftare kallad ett känsligt element, och ett manövreringselement, presenterat i form av en reglerings- eller avstängningsventil.

Principen för drift av en sådan anordning är baserad på att stoppa eller reglera tillförseln av arbetsmediet (vätska) med hjälp av ett ställdon, vars funktion beror på den inbyggda givarens kommandotillstånd.

För direktverkande nivåkontroller är sensorn typiskt en ihålig kulflotta ansluten till ventilpluggen. När vattennivån stiger eller faller över de inställda gränserna skapar flottören en lyftkraft som rör ventilspaken i den inställda riktningen för manöverdonet för regulatorn.

Engångsventil i drift

Det är mycket viktigt att förstå hur en engångsavstängningsventil fungerar för att förhindra brott och läckage i större hushålls- och industrirörledningar. Så när vätskan rinner genom rören och når backventilen, träffar den packningen, som har en absorberande funktion. Vidare fylls det absorberande ventilelementet med fukt och ökar i volym, varefter packningen bokstavligen skär bort ytterligare passage av vätskan och förhindrar också att den flyter ut.

När du använder avstängningsventiler för engångsbruk i en hemmamiljö är det nödvändigt att övervaka snabb underhåll och byte av enheter installerade på rörledningen. I vilket fall som helst, med en tillräckligt lång drift av ventilen, vilket förhindrar att vätska passerar in i renings- eller filtreringssystemet, är det värt att överväga dess maximala absorptionskapacitet enligt fabriksinstruktionerna.

Med hänsyn till särdragen med att använda en engångsventil som avstängningsventil är kostnaden för inköp och installation alltid berättigad. Nödsituationer och fel i driften av vattenledningar inträffar, men inte så ofta, men har ofta betydande negativa konsekvenser. Därför, om ventilens design är gjord av högkvalitativa och tillförlitliga material och dess installation utförs korrekt, kan allvarligare konsekvenser undvikas. Efter användning måste ventilen bytas ut, men kostnaden kommer alltid att vara lägre än kostnaden för reparation efter översvämning och till och med en liten vattenläcka.

Populära modeller med flänsventiler

Idag finns det flera typer av avstängningsventiler. Allt beror på vilken metod som används för att överlappa arbetsmiljön. Listan över populära modeller innehåller följande mekanismer:

- skruva;

- Port;

- boll;

- kork.

På skruvade delar fästs den rörliga ventilen med en skruvanslutning. Den måste pressas mot sätet som sitter i ventilens huvudcylinder. Packboxens förpackning representeras av en tätningsbricka som säkerställer att enheten är tät.

De specifika nackdelarna med mekanismen inkluderar det faktum att den passerar vatten i endast en riktning, och dess gummi- eller paronitrör slits regelbundet ut och behöver bytas ut. Om sand eller kalk kommer in i cylindern kan packningarna förstöras helt eller delvis.

Grindventilerna är mycket lika designade som en grindventil, eftersom deras gängade skaft underlättar tömningen av den koniska ventilen mellan de två speglarna. Istället för packning av packboxar kan du installera tätningar av gummi eller polymerlera, som skiljer sig åt under lång tid.

För tillverkning av kulflänsbeslag används mässing eller rostfritt stål och designen är en kula med genomgående hål. Handtagets rotation säkerställer att kulan roteras i ventilcylindern, och dess fixering utförs med ett par ringformiga säten av teflon eller fluorplast. Vi rekommenderar att du använder samma material för tätning.

Flänsade ventiler stängs av med en konisk kontakt försedd med ett genomgående hål. Typiska problem med dessa enheter är att förpackningen måste bytas regelbundet.