Mål och mål

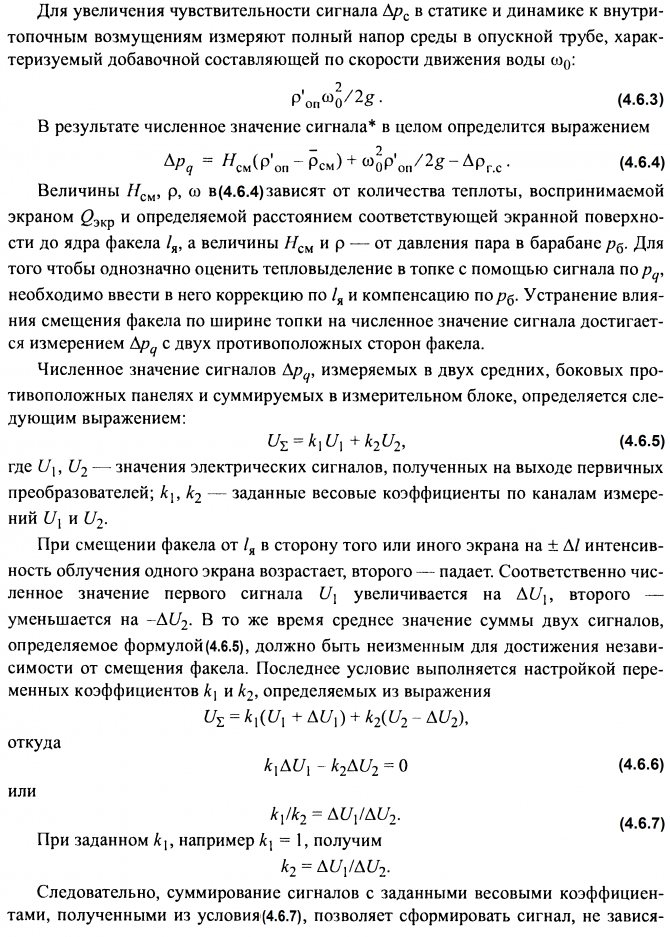

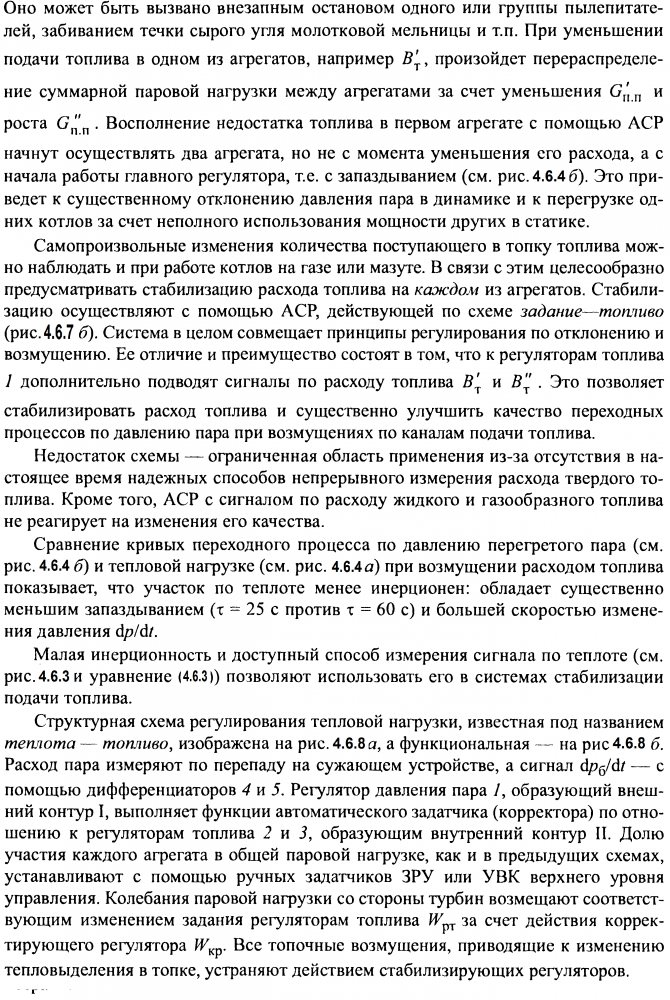

Moderna pannautomationssystem kan garantera problemfri och effektiv drift av utrustningen utan direkt operatörsinblandning. Mänskliga funktioner reduceras till onlineövervakning av hälsan och parametrarna för hela enhetskomplexet. Pannhusautomation löser följande uppgifter:

- Automatisk start och stopp av pannor.

- Pannans utgångsreglering (kaskadstyrning) enligt angivna primära inställningar.

- Boosterpumpstyrning, kontroll av kylvätskenivåerna i arbets- och konsumentkretsarna.

- Nödstopp och aktivering av signalanordningar vid systemdriftvärden utanför de angivna gränserna.

Automationsobjekt

Pannutrustning som ett regleringsobjekt är ett komplext dynamiskt system med många sammankopplade ingångs- och utgångsparametrar. Automatiseringen av pannhus är komplicerad av det faktum att hastigheterna för tekniska processer är mycket höga i ångenheter. De viktigaste reglerade värdena inkluderar:

- flödeshastighet och tryck för värmebäraren (vatten eller ånga);

- utsläpp i eldstaden

- nivån i matartanken;

- Under de senaste åren har ökade miljökrav ställts på kvaliteten på den beredda bränsleblandningen och, som en följd, på temperaturen och sammansättningen av rökgasprodukterna.

Automatisk reglering av marina hjälppannor

Allmän information

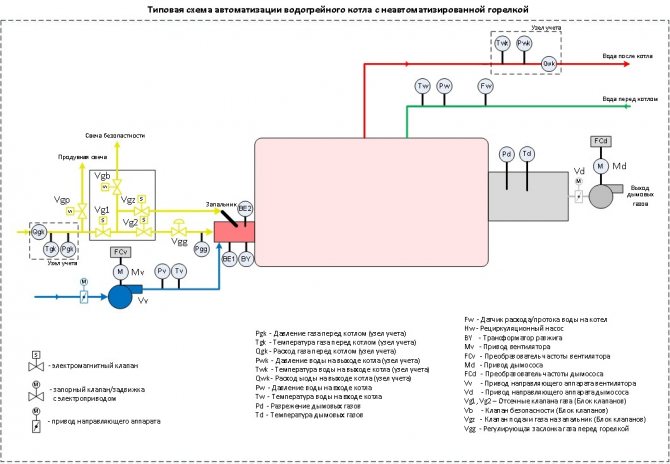

Om eldrörspannor med hög lagringskapacitet i viss utsträckning är mottagliga för manuell styrning, är det i moderna vattenrörspannor som reagerar på mycket små avvikelser i lägen en sådan reglering mycket svår och leder till stora värmeförluster.

Under pannans drift är det mycket viktigt att upprätthålla de nominella värdena för sådana kvalitetsparametrar som ångtryck, vattennivå i pannan, bränsletryck och temperatur, överdrivet luftförhållande etc. luftbrännkammare. Ett överskott av vatten i pannan minskar ångproduktionen, leder till överflödet av vatten i ångledningen och förlusten av vatten leder till utbränning av rör, nedbrytning av sömmar, uppkomst av sprickor etc. Användning av automatiska styrenheter för hjälppannor, tillsammans med de allmänna fördelarna med automatisering, eliminerar de listade nackdelarna med manuell styrning ...

Följande huvudparametrar för pannan är reglerade: vattennivå; ångtryck; förhållandet mellan luft och bränsle, dvs. förhållandet mellan mängden bränt bränsle och luft.

Reglering av vattennivån med direktverkande regulator

Styrkretsen visas i fig. 114. Det kontrollerade värdet är nivån på vätskan i tanken, vilket beror på den störande effekten (vätskeinflödet i tanken). Slaget registreras av mätelementet (flottör) och överförs genom manöverdonet (organet) till reglerorganet (ventilen). Den senare täcker eller öppnar avloppsledningen. Ett sådant styrsystem kräver ingen extern energikälla för att flytta reglerkroppen (ventilen). Regulatorer av ett sådant system kallas direktverkande eller direktverkande regulatorer.

Direktverkande regulatorer har minskad känslighet. De används när speciell noggrannhet inte krävs.Regulatorn måste vara placerad nära föremålet för regleringen. De används främst i värmesystemet.

Om mätelementets (sensorns) ansträngningar är otillräckliga införs ett speciellt förstärkningsorgan eller förstärkare i det automatiska styrsystemet för att förstärka pulsen som utvecklats av sensorn med hjälp av olika typer av hjälpenergi. I detta fall kommer regulatorn att kallas en indirekt regulator.

Reglering av vattennivån med en indirekt regulator

Ett schematiskt diagram över det automatiska strömförsörjningssystemet för en panna med en termohydraulisk vattennivåregulator visas i fig. 115.

Termohydraulisk nivåreglering utförs på grund av manövreringen av mätelementet (bälgen) och reglerelementet (ventilen), liksom det termohydrauliska avkänningselementet och reservpumpens omkopplare. En bälg är en harmonisk formad elastisk cylinder med blind botten. Med tryckförändring i det termohydrauliska avkänningselementet verkar botten av bälgen, som böjs åt ena eller den andra sidan, genom systemet av mellanliggande element på reglerkroppen. Det termohydrauliska elementet (sensorn) består av två rör in i varandra. Ändarna på ytterröret är hermetiskt förbundna med innerröret så att ett ringformigt utrymme bildas mellan dem, som fylls med destillerat vatten. Det inre röret är anslutet till ång- och vattenutrymmet i pannan och det yttre röret är anslutet till bälgens hålighet. Avkänningselementets axel är inställd med viss lutning till vattennivån i pannan, därför förändras nivån i sensorns innerrör avsevärt med en liten förändring i vattennivån i pannan. När vattennivån sjunker fylls det inre röret med ånga, som avger värme till destillerat vatten i det ringformiga utrymmet, i det senare avdunstar vattnet, vilket leder till ökat tryck och böjning av bälgbotten. I det ögonblick som vattennivån i pannan stiger, destilleras vattenångor, trycket som absorberar bälgen ändras igen. För bättre värmeavledning i miljön är det yttre röret på avkänningselementet (sensorn) ribbat.

Principen för driften av detta system är som följer. Med en minskning av vattennivån i pannan ökar trycket på mätelementets bälg och reglerventilen stängs. Utsläppet av vatten från pannans matningssystem till varmboxen stoppas helt eller delvis och mängden vatten som tillförs pannan med den elektriska matningspumpen ökar. Om vattennivån i pannan sjunker trots att den elektriska matningspumpen fungerar, aktiveras reservångångspumpen automatiskt. Driften av beredskapspumpen styrs av aktiveringsregulatorn. Enheten för omkopplingsregulatorn visas i fig. 116. Under inverkan av ett visst tryck på bälgen (Fig. 116, a) öppnas ventil 12 och ånga från pannan kommer in i matningspumpens spolbox. För att öka känsligheten hos pumpaktiveringsregulatorn, istället för spindeltätningen, är en andra bälg 8 monterad i sin kropp. Det aktiva området för denna bälg och flödesområdet för ventilen 12 är lika, så ingen betydande ansträngning krävs för att flytta ventilen. Regulatorn justeras genom att ändra fjäderkraften med en mutter. Luft under justeringen avlägsnas genom kontakten. Manuell styrning av regulatorn kan utföras med skruv 7 och vinkelspak 5. För att skydda reglerventilen från eventuell igensättning ingår ett filter i linjen. Kondens bildas i ångcylindrarna när ångkolvpumpen är inaktiv. Pumpen rensas med kranar 3 och 4 (se bild 115) installerade i hålen i pumpens ångcylindrar.Vid regulatorns första moment kommer ångtrycket på pumpen att vara otillräckligt för dess funktion, men trycket i cylinderns hålighet kommer att ge ventil 16 lyft (se fig. 116, b) och kondensat genom hålet 15 kommer att vara bort från cylindern till atmosfären. När reservpumpen är i drift kommer gummimembranet 13 att böjas under vattentryck och, som verkar på ventilen genom stången 14, kommer att stoppa spolningen av cylindrarna. Den betraktade indirekta vattennivåregulatorn är betydligt perfekt och ger tillräcklig kontrollnoggrannhet. Högre tillförlitlighet för reglering tillhandahålls av tillsynsmyndigheterna för TsNII im. acad. A. I. Krylova.

Hydraulisk kraftförsörjningsregulator för Central Research Institute uppkallad efter akademiker Krylov

Schematisk bild av strömförsörjningsregulatorn för TsNII im. acad. Krylov visas i fig. 117. Mätelementets givare (kondensbehållare) 1 är ansluten med rörledningar till pannans vatten- och ångutrymme och med mätelementets nedre och övre hålrum 2. Det använda arbetsmediet (matarvatten) i regulatorn rengörs med ett filter. När regulatorn slås på verkar en kraft som är lika med vätskekolonnens vikt, riktad från botten till toppen och balanserad av vikterna 9 och 10 på membranet. I sin tur genom ett system av spakar styr det förstärkningselementet och drift av den elektriskt drivna matningspumpen, och kopplar också på larm- och skyddskretsen vid lämplig tidpunkt.

Den förstärkande kroppen av stråltypen är förbunden med pannmatningssystemet med håligheterna i kolv servomotorn. För att öka vattnets hastighet och följaktligen för att öka dess kinetiska energi finns ett munstycke i förstärkarhuset. I händelse av att ett svängande rör vänder, strömmar vatten genom munstycket in i servomotorns övre eller nedre hålighet och rör kolven. Kolven genom ett system av spakar ändrar storleken på matningsventilens flöde.

Hård återkoppling återställer balansen på förstärkaren, det vill säga den sätter förstärkarens svängrör till närmaste mittläge där arbetsvattnet släpps ut genom hålet i förstärkarhuset i en varm låda. Matningsventilen 5 hålls av servomotorn i ett läge som säkerställer arbetsnivån i pannan.

Styrventilen kan öppnas och stängas manuellt med handtaget 13. Förutom de indirekta hydrauliska vattennivåregulatorerna som diskuterats ovan kan hjälppannor utrustas med pneumatiska och elektromekaniska effektregulatorer. Elektromekaniska regulatorer används mest.

Elektromekanisk effektregulator

Ett diagram över en elektrisk effektregulator med ett membranmätelement visas i fig. 118. Med en förändring av vattennivån i pannan utövar det termohydrauliska avkänningselementet ett annat impulstryck på membranet (visas inte i figuren). Kraften hos membranet som överförs genom nålen 4 till spaken 7, vid en normal vattennivå, balanseras av återkopplingsfjädern 6.

I detta fall fungerar den elektriska matningspumpen normalt. När vattennivån i pannan sjunker ökar det hydrostatiska trycket på membranet, nålen vrider spaken, mittkontakten 2 stängs med kontakten 3 och genom motsvarande elrelä ökar den elektriska pumpens prestanda.

När vattennivån stiger stängs mittkontakten med kontakt 1 och det elektriska reläet minskar den elektriska pumpens prestanda och stänger av den vid behov. Tryck på återkopplingsfjädern regleras genom att vrida excentrervalsen 5, som är ansluten till en reversibel elmotor (servomotor) med hjälp av en reducerare.Beroende på vilken kontaktkontakt 2 som stängs, roterar servomotorns rotation den excentriska valsen 5 på ett sådant sätt att återkopplingsfjädern skulle underlätta återföringen av kontakten 2 till mittläget genom spaken 7. Regulatorer av denna typ ger en mycket hög noggrannhet när det gäller att reglera vattennivån i pannan.

Ångtryckskontroll

I hjälppannor regleras ångtrycket genom att ändra mängden bränt bränsle och lufttillförsel, dvs. genom att reglera förbränningsprocessen.

Enligt design är förbränningsprocessregulatorerna uppdelade i mekaniska, hydrauliska, pneumatiska och elektriska. Mekaniska regulatorer har ett stort antal mekaniska transmissioner, otillräcklig känslighet och används inte i fartygspannanläggningar. Pneumatiska regulatorer har funnit liten nytta på grund av deras ansträngning att anpassa sig på grund av det stora antalet reglerande organ. Principen för att upprätthålla ett konstant tryck genom hydraulisk förbränningsreglering visas i diagrammet i fig. 119.

Med en liten ökning av ångtrycket i impulsrörledningen böjer mätelementets bälg, nålen 6 verkar på tvåarmsspaken och svängröret hos strålförstärkaren förskjuts mot axeln för det vänstra mottagningsmunstycket. I servomotorns nedre hålighet ökar trycket, flyttar kolven 10 till det övre läget och stänger ventilen 1 genom ett system av spakar.

Samtidigt reduceras lufttillförseln med hjälp av spaken 9 av luftregistret (luftregistret visas inte i fig 119). Med en liten minskning av ångtrycket i pannan sker den omvända processen. Om regulatorn går sönder kan förbränningen styras manuellt med ratten 8. I detta fall är servomotorn och förstärkaren frånkopplad. Ett sådant system för reglering av förbränningsläget, jämfört med konventionellt underhåll, gör att du kan få betydande bränslebesparingar, eftersom mängden bränt bränsle överensstämmer med mängden luft som kommer in i ugnen.

Styrenheter som används i automatiska styrsystem

Kvicksilvertermometrar, som kan mäta temperaturer från 0 till + 500 ° C, har liten mekanisk hållfasthet och deras avläsningar ligger ofta efter faktiska temperaturförändringar. de används sällan i automatiska styrsystem.

Vätsketermometrar eller gasmätare som visas i fig. 120 har inte dessa nackdelar. Termisk ballong 1 i en flytande termometer (fig. 120, a) är fylld med en lätt förångande vätska (aceton, klormetyl eller en inert gas) och kommunicerar med en konventionell tryckmätare 3 med hjälp av ett kapillärrör 2, skalan varav graderas i ° C.

Manometern installeras på kontrollpanelen och lampan placeras i en miljö vars temperatur förändras. Med en höjning av medietemperaturen ökar trycket i cylindern, och pilen, som vrider genom en viss vinkel, visar den sanna temperaturen.

Temperaturen i ugnen och rökgaser mäts vanligtvis med en termoelektrisk termometer (termoelement), som visas i fig. 120, b.

Ett termoelement består av två trådar gjorda av olika material, placerade i ett stålfodral fyllt med isolerande material. Ledarnas ändar är lödda. När temperaturen på mediet ändras i olika trådar, uppstår mikroströmmar, vilket leder till en förändring i positionen för pilen på galvanometern 3, ansluten till ledarnas fria ändar. Galvanometerskalan är graderad i ° C.

Signalering och skydd av system för automatisk reglering av driften av hjälppannor utförs med det applicerade reläet och andra enheter.

Ett termiskt relä anslutet via elektriska anordningar med en reglerkropp och anordningar för ljud- och ljuslarm visas i fig. 121, a. Termostaten är en sensor för den begränsande temperaturen på vatten eller ånga i pannor. Inuti mässingsröret 3 finns två plana invar (järn-nickellegerings) fjädrar 5 med kontakter 4. En ände av fjädern är förbunden med en stång 2 till justerskruven 1, den andra är löst fixerad på axeln av mässingsröret 6, varvid ett visst gap är inställt med hjälp av en justeringsskruv mellan fjädern och skruvens axel. Termostatkroppen skruvas fast i kopplingen som är installerad på det kontrollerade föremålet. På grund av det faktum att Invar har en signifikant lägre linjär expansionskoefficient, med en ökning av medietemperaturen, kommer fjädern inte att sträcka sig förrän gapet mellan det och axeln på axeln 6 har valts. Vid en viss temperatur, klyftan väljs och fjädrarnas kontakter öppnas, medan den resulterande impulsen kommer att överföras till den elektriska kretsen.

I automatiska styrsystem för pannor används ett fotorelä som förbränningssensor. Fotoreläet visas i fig. 121, b.

Principen för fotoreläets funktion är att ändra fotocellens 14 elektriska motstånd när graden av dess belysning ändras. Glasögon 16, införda i relähuset från sidan av eldstaden, är ett sätt att skydda fotoresistorn. Kroppen hos det fotoelektriska reläet 12 är fäst vid pannans framsida med en hylsa 15. En kabel är ansluten till halvledarfotoresistorn 14 från kraftnätet genom en tätningsförskruvning 17 och en isolerande panel 13.

Kretsen för bränsletändningssystemet bryts när förbränningsflammans ljusflöde minskar halvledarens motstånd. När flammen går sönder ökar ledarens motstånd kraftigt, skyddskretsen slås på (magnetventilerna på pannans bränsle- och matningssystem är stängda) och larmkretsen slås på.

I elektriska styrsystem för marina hjälppannor används oftast ett elektromagnetiskt relä.

Det elektromagnetiska reläet visas i fig. 121, v. I fallet med strömpassage genom spolen 8 drar kärnan 10 ankaret 9 och stänger kontakten 11. I detta fall kommer kontrollobjektet att tändas. När spolen slås från öppnar återkopplingsfjädern 7 kontakten, dvs verkar på det styrda föremålet. Ett sådant relä har normalt öppna kontakter, dvs. kontakter som är öppna i frånvaro av ström.

Liknande artiklar

- Marina hjälppannans beslag

- Kombinerade värmepannor

- Pannor för återvinning av hav, syfte, anordning

- Shukhov system vertikal kombinerad panna

- Extra dubbelkretspanna

- Extra vattenrörspannor

- Extra eldpannor

- Klassificering av marina hjälppannor

- De viktigaste indikatorerna som kännetecknar pannan

- Syftet med hjälppannanläggningen och dess diagram

Betyg 0,00 (0 röster)

Automationsnivåer

Graden av automatisering ställs in vid design av ett pannrum eller vid översyn / byte av utrustning. Det kan sträcka sig från manuell kontroll baserat på instrumentavläsningar till helautomatisk kontroll baserat på väderberoende algoritmer. Nivån på automatisering bestäms främst av syftet, kraften och funktionella funktioner i utrustningen.

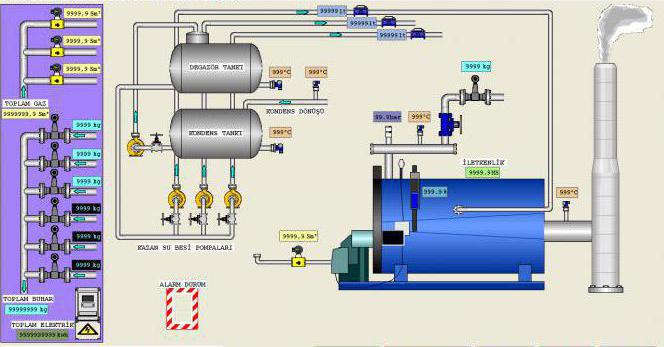

Modern automatisering av pannhusdriften innebär ett integrerat tillvägagångssätt - styr- och regleringssystem för individuella tekniska processer kombineras till ett enda nätverk med funktionell gruppkontroll.

4.1. Grundläggande principer för pannautomation

Pålitlig, ekonomisk och säker drift av ett pannhus med ett minimalt antal underhållspersonal kan endast utföras i närvaro av termisk styrning, automatisk reglering och styrning av tekniska processer, signalering och utrustningsskydd [8].

De viktigaste besluten om automatisering av pannhus tas i processen att utveckla automatiseringsscheman (funktionsdiagram). Automationsscheman utvecklas efter utformning av värmetekniska system och beslutsfattande om valet av huvud- och hjälputrustning i pannrummet, dess mekanisering och värmekonstruktionskommunikation. Huvudutrustningen inkluderar en pannanhet, rökavgasare och fläktar, och extrautrustningen inkluderar en pump- och avluftningsenhet, en kemisk vattenreningsanläggning, en värmeaggregat, en kondenspumpstation, en gasdistributionsstation, en eldningsolja (kol) lager och bränsletillförsel.

Omfattningen av automatisering tas enligt SNiP II-35-76 (avsnitt 15 - "Automation") och kraven från tillverkare av termisk mekanisk utrustning.

Graden av automatisering av pannhusen beror på följande tekniska huvudfaktorer:

- typ av panna (ånga, varmvatten, kombinerad - ånga och vatten);

- utformningen av pannan och dess utrustning (trumma, direktflöde, gjutjärnsprov, etc.), typ av drag osv. typen av bränsle (fast, flytande, gasformigt, kombinerat - gasolja, pulveriserat) och typen av bränsleförbränningsanordning (TSU);

- arten av värmebelastningar (industri, värme, individ, etc.);

- antalet pannor i pannrummet.

Vid utformningen av ett automatiseringsschema tillhandahålls de huvudsakliga delsystemen för automatisk styrning, tekniskt skydd, fjärrkontroll, värmekonstruktionskontroll, teknisk blockering och signalering.

Allmän struktur

Pannautomatisering baseras på ett kontrollschema på två nivåer. Den lägre (fält) nivån inkluderar enheter för lokal automatisering baserade på programmerbara mikrokontroller som implementerar tekniskt skydd och blockering, justering och ändring av parametrar, primära omvandlare av fysiska kvantiteter. Detta inkluderar också utrustning för konvertering, kodning och överföring av informationsdata.

Den övre nivån kan presenteras i form av en grafisk terminal inbyggd i styrskåpet eller en automatiserad operatörsstation baserat på en persondator. All information från lågnivåmikrokontroller och systemsensorer visas här och operationskommandon, justeringar och inställningar anges. Förutom att skicka processen löses uppgifterna för optimering av lägen, diagnostik av tekniska förhållanden, analys av ekonomiska indikatorer, arkivering och datalagring. Vid behov överförs informationen till det allmänna företagshanteringssystemet (MRP / ERP) eller avvecklingen.

Särdrag

Tekniskt skydd. Systemet för automatisk in- och utmatning av skydd skyddar möjligheten till normal drift av teknisk utrustning i alla driftlägen, inklusive startlägen, utan personalinblandning i skyddet. Gränssnittsdelen av delsystemet för tekniskt skydd och förreglingar är gjord i en form som är bekväm för att förstå algoritmen och låter dig snabbt och effektivt förstå orsakerna till skydd eller blockering.

Tekniska skydd inkluderar:

- automatisk och auktoriserad manuell aktivering / avaktivering,

- godkänd justering av skyddsinställningar

- kontroll av åtgärder och registrering av grundorsaken till aktivering

- bildande av protokoll för nödsituationer, registrering av ändringar i analoga och diskreta parametrar före och efter olyckan.

Automatiserat delsystem för pannbrännarstyrning (SAUG). En del av delsystemet är dess djupa integration med PTK KRUG-2000... Med SAUG kan du automatiskt kontrollera tätheten hos gasbeslag och tändbrännare, samt implementera kraven i regleringsdokument för säker drift av gasutrustning i pannanheter. För mer information om delsystemet, se sidan Tändsystem för tändningskontroll av brännare (SAUG).

Automatisk reglering. Automatiska styrenheter tillhandahåller moderna systemlösningar som säkerställer en stabil drift inom området tillåtna laster, såsom:

- implementering av flera kretsar och styrkretsar med korrigerande signaler

- algoritmer för att växla från en typ av bränsle till en annan

- förmågan att ändra justerbara parametrar och ställdon

- korrigering av hänvisningen till förbränningsluftregulatorn i enlighet med syreinnehållet, förbrukningen och typen av bränt bränsle

- logikkontrollkretsar och tekniska förreglingar, vilket säkerställer regulatorernas säkerhet i normala och övergående lägen

- olika typer av balansering

- felsignalering

- hantering av ogiltiga parametrar

- spårningslägen etc.

Kontroll av verkställande mekanismer (MI). MI-kontroll utförs med hänsyn till prioriteringarna för inkommande signaler. Processskyddssignaler har högsta prioritet. Nästa prioritet är kommandona för logiska uppgifter (förreglingar av normal drift). Sedan - operatörens styrkommandon. Fjärrkontroll av MI utförs från videoramar på vilka motsvarande utrustning visas, med hjälp av virtuella kontrollpaneler, en manipulator av typen "mus" eller ett funktionellt tangentbord. Funktionerna för gruppkontroll av IM tillhandahålls.

Automatisering av pannutrustning

Den moderna marknaden representeras i stor utsträckning både av enskilda enheter och enheter, och av inhemska och importerade automatiska apparater för ång- och varmvattenpannor. Automationsverktyg inkluderar:

- tändningskontrollutrustning och närvaron av en låga, start och kontroll av processen för bränsleförbränning i pannanhetens förbränningskammare;

- specialiserade sensorer (dragmätare, temperatur- och tryckgivare, gasanalysatorer etc.);

- ställdon (magnetventiler, reläer, servodrivare, frekvensomvandlare);

- manöverpaneler för pannor och allmän pannutrustning (konsoler, sensorliknande diagram);

- kopplingsskåp, kommunikations- och strömförsörjningsledningar.

När du väljer tekniska metoder för kontroll och övervakning bör säkerhetsautomatisering ägnas största möjliga uppmärksamhet, vilket utesluter förekomsten av onormala situationer och nödsituationer.

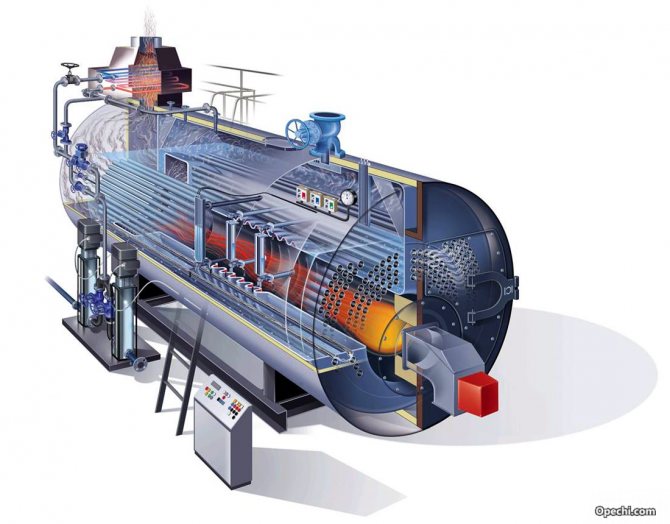

Principen för drift av pannautomation

Principen för gaspannans automatisering är enkel. Det är värt att överväga att både utländska och ryska tillverkare använder samma funktionsprincip i sina produkter, även om enheterna kan vara strukturellt annorlunda. Den enklaste och mest pålitliga pannautomationen anses vara automatiska gasventiler från italienska tillverkare.

Så principen för drift av pannautomatiseringen är som följer:

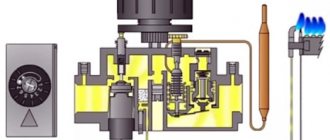

- Alla strukturella element är placerade i ett hus, till vilket gasledningar är anslutna. Dessutom är ett kapillärrör från tryck- och temperatursensorerna (termoelement), en gastillförselledning för tändaren och en kabel från det piezoelektriska elementet anslutna till enheten.

- Inuti finns en avstängd magnetventil, vars normala tillstånd är "stängd", samt en gastrycksregulator och en fjäderbelastad ventil. Alla automatiska gaspannor utrustade med en kombinerad gasventil startas manuellt.Till en början stängs bränslebanan av en magnetventil. Medan du håller brickan, trycker vi på knappen på den piezoelektriska enheten och tänder tändaren, som värmer upp det termokänsliga elementet i 30 sekunder. Den genererar en spänning som håller magnetventilen öppen, varefter justeringsbrickan kan släppas.

- Sedan vrider vi tvättmaskinen till önskad uppdelning och öppnar därmed åtkomst till bränslet till brännaren, som antänds oberoende av tändaren. Eftersom automatiseringen av gaspannor är utformad för att bibehålla den inställda temperaturen på kylmediet, krävs inte längre mänsklig ingripande. Här är principen följande: mediet i kapillärsystemet expanderar vid uppvärmning och verkar på fjäderventilen och stänger det när en hög temperatur uppnås.

- Brännaren släcks tills termoelementet svalnat och gastillförseln återupptas.

Principen för gaspannans automatisering är enkel. Det är värt att överväga att både utländska och ryska tillverkare använder samma funktionsprincip i sina produkter, även om enheterna kan vara strukturellt annorlunda. Den enklaste och mest pålitliga pannautomationen anses vara automatiska gasventiler från italienska tillverkare.

Delsystem och funktioner

Alla system för automatisering av pannrum inkluderar delsystem för styrning, reglering och skydd. Reglering utförs genom att bibehålla det optimala förbränningsläget genom att ställa in vakuumet i ugnen, den primära luftflödeshastigheten och kylvätskans parametrar (temperatur, tryck, flödeshastighet). Styrundersystemet matar ut faktiska data om utrustningens funktion till gränssnittet mellan människa och maskin. Skyddsanordningar garanterar förebyggande av nödsituationer vid överträdelse av normala driftsförhållanden, tillförsel av ljus, ljudsignal eller avstängning av pannanheterna med orsakens fixering (på en grafisk display, ett minnesdiagram, ett kort) .

Kommunikationsprotokoll

Automatisering av pannanläggningar baserade på mikrokontroller minimerar användningen av reläväxlande och styrande kraftledningar i funktionskretsen. Ett industriellt nätverk med ett specifikt gränssnitt och dataöverföringsprotokoll används för att kommunicera de övre och nedre nivåerna i det automatiska styrsystemet, överföra information mellan sensorer och styrenheter och sända kommandon till verkställande enheter. De mest använda standarderna är Modbus och Profibus. De är kompatibla med huvuddelen av utrustningen som används för att automatisera värmeförsörjningsanläggningar. De kännetecknas av höga indikatorer för tillförlitligheten för informationsöverföring, enkla och begripliga driftsprinciper.

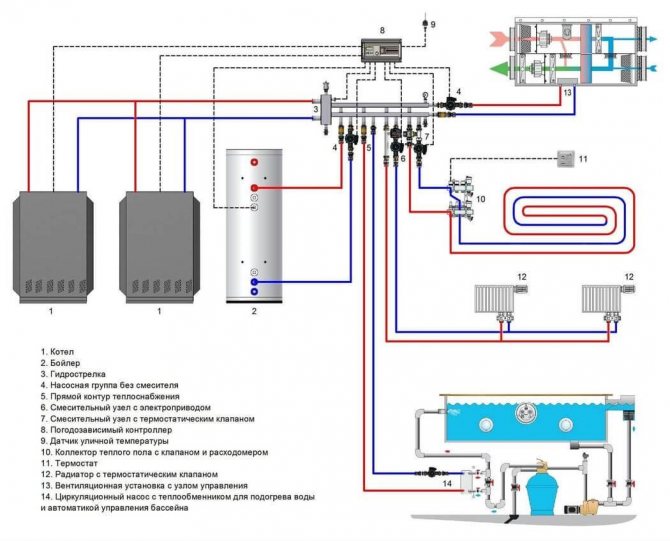

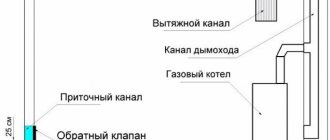

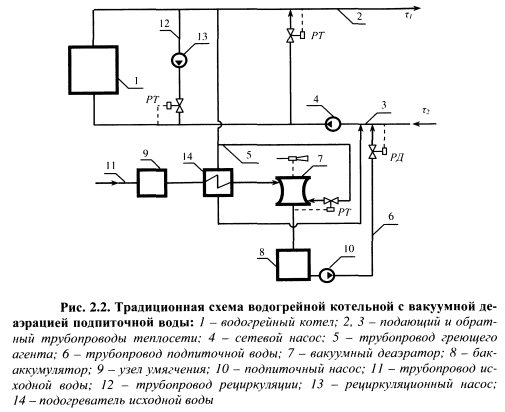

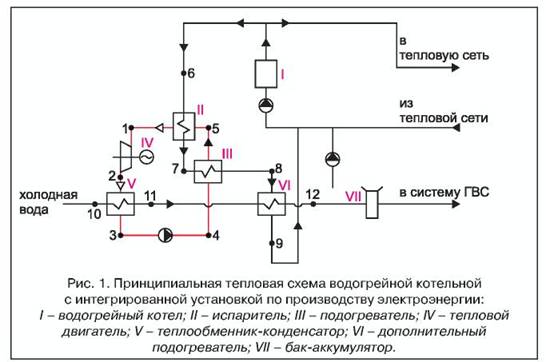

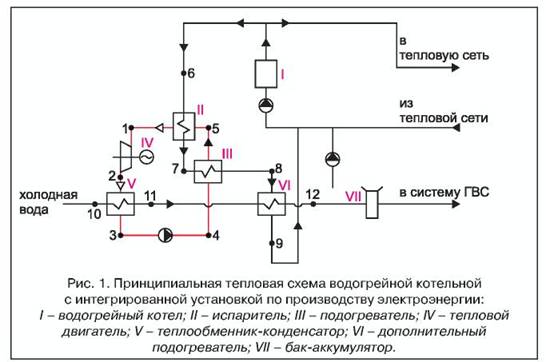

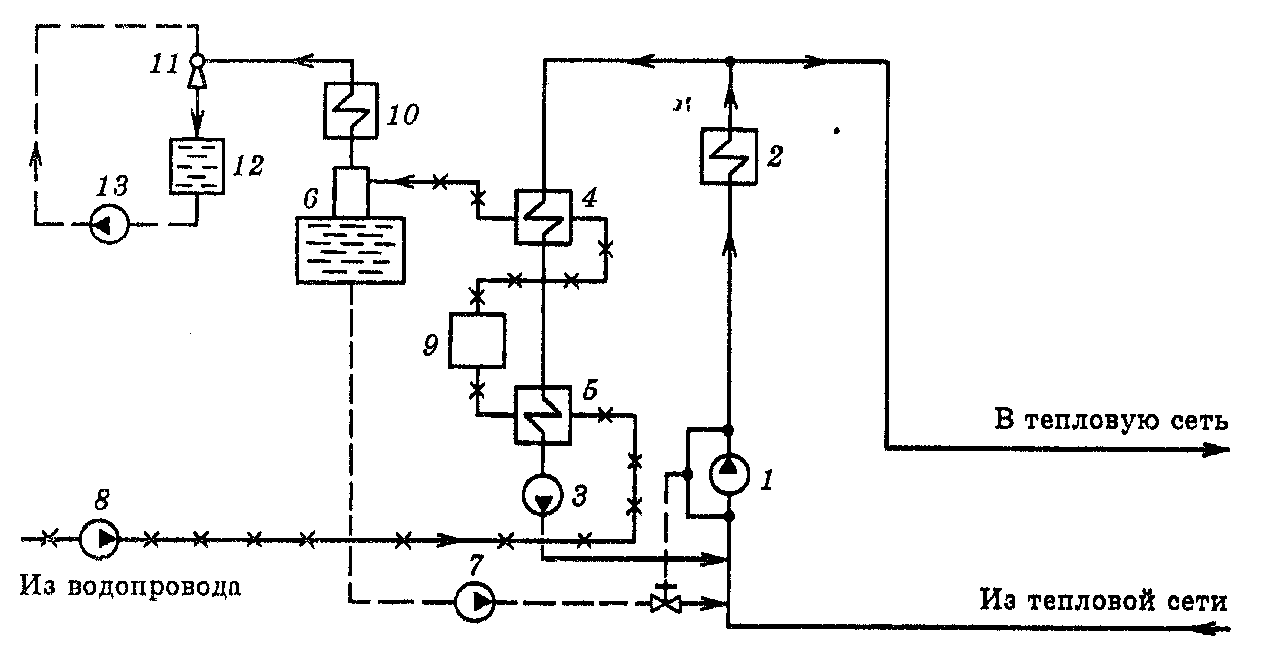

3.2.1. Termiska diagram över pannrum med varmvattenpannor och grunderna för deras beräkning

För att minska förbrukningen av matvatten under kontinuerlig nedblåsning används tvåstegsindunstning.

Vatten från uppvärmningsnätets returledning går till nätpumparna.

För att utjämna beredningsmetoden för varmvatten, samt att begränsa och utjämna trycket i varm- och kallvattenförsörjningssystem i värmepannrum, är det tänkt att installera lagringstankar. Vatten levereras till dem med efterföljande pumpar från tanken, vilket kompenserar för förluster i nätverken.

Den bakre brandväggen i den övre delen av eldstaden är gles och bildar den så kallade kammusslan. I detta fall är värdena på genomströmningen relaterade till 0,5: 0,7: 1: 2. De används som avstängningsventiler för passagediametrar upp till mm.

Istället för gasmembranet som visas i diagrammet är det önskvärt att göra rörledningens övergång till en mindre diameter. Vattenuppvärmningsnätverk är av två typer: stängda och öppna.

Termiska diagram kan vara grundläggande, detaljerade och fungerar eller installeras. Beroende på typen av värmebärare är pannrummen uppdelade i uppvärmning av varmvatten, ånga och ånga.Ugnens skärmrör är belägna i en zon med höga temperaturer, därför är det nödvändigt att intensivt avlägsna värme med hjälp av vattnet som cirkulerar i dessa rör. Kvaliteten på vattenberedningen för påfyllning av ett öppet värmesystem bör vara betydligt högre än kvaliteten på vatten för påfyllning av ett slutet system, eftersom samma krav ställs på varmvattenförsörjning som att dricka kranvatten. Nätverkscirkulationspumpen installerad på returledningen säkerställer flöde av matarvatten till pannan och sedan till värmeförsörjningssystemet.

Pannanläggningsdiagram

Systemet för ett ångvärmepannahus består av två kretsar: 1 för att generera ånga och 2 för att generera varmvatten. Byggande av pannhus med ånga och varmvattenpannor är ekonomiskt genomförbart endast om pannhusets totala värmekapacitet är mer än 50 MW. Pannrummet kan överleva avsevärt om kontrollen delas. En del av askan i form av flytande och pastaaktig slagg, tillsammans med oförbrända bränslepartiklar, fångas upp rökgaserna och avlägsnas från förbränningskammaren. Mängden blandat vatten regleras av ventil 5, beroende på storleken på värmebelastningen.

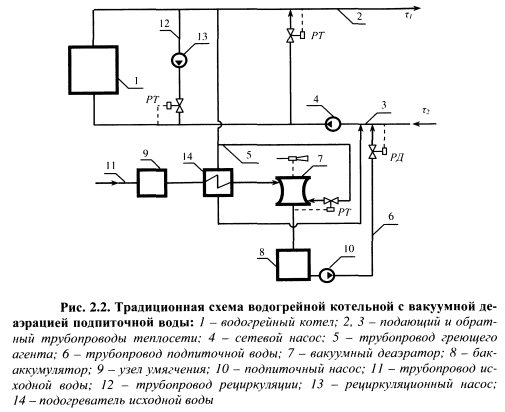

Termiska system för varmvattenberedare kan delas upp enligt teknik i två typer och flera underarter. En avluftningsanordning tillhandahålls för beredning av pannmatningsvatten och uppvärmningsnätets matningsvatten. Vakuumet i avluftaren upprätthålls genom att suga luftångblandningen från avluftningskolonnen med en vattenstråleutkastare. Förbehandling av vatten kallas vattenbehandling, och behandlat vatten som är lämpligt för att driva pannor kallas näringsvatten. PID-regulatorn håller en konstant vattentemperatur vid utloppet för höghastighetsvarmvattenberedare genom att smidigt ändra uppvärmningstemperaturen. ✅ Pannrum i ett privat hus på 180 kvm. Och ett varmt vattengolv.

Energibesparing och sociala effekter av automatisering

Automatisering av pannhus eliminerar helt risken för olyckor med förstörelse av kapitalstrukturer, död för servicepersonal. ACS kan säkerställa normal drift av utrustning dygnet runt, för att minimera påverkan av den mänskliga faktorn.

Mot bakgrund av den kontinuerliga tillväxten av priser på bränsl resurser är automatiserings energibesparande effekt inte så liten. Att spara naturgas, upp till 25% under uppvärmningssäsongen, säkerställs av:

- optimalt förhållande "gas / luft" i bränsleblandningen vid alla driftlägen i pannrummet, korrigering för syrehalten i förbränningsprodukter;

- förmågan att anpassa inte bara pannor utan också gasbrännare;

- reglering inte bara av kylvätskans temperatur och tryck vid pannans in- och utlopp utan också med hänsyn till miljöparametrarna (väderberoende teknik).

Dessutom möjliggör automatisering dig att implementera en energieffektiv algoritm för uppvärmning av lokaler eller byggnader som inte används på helger och helgdagar.

Pannanläggningsdiagram

Ångvattenblandningen som avlägsnas från avluftningshuvudet passerar genom en värmeväxlare - ångkylare.

Vakuumavluftare installeras ofta i pannrum med varmvattenpannor. Utarbeta ett värmeleveransschema. Från matarvattenavluftaren matar matningspumpen vatten till ångpannorna och för injektion i Kina.

Om det bildas kalk på väggrörens inre väggar, blir det svårt att överföra värme från glödlamporna till vatten eller ånga och kan leda till överhettning av metallen och brott på rören under påverkan av inre tryck. Eftersom vattenförbrukningen i ett öppet system är ojämn i tid är det nödvändigt att installera avluftade varmvattenbehållare för att anpassa det dagliga belastningssystemet för varmvattenförsörjning och minska den beräknade kapaciteten hos pannor och vattenbehandlingsutrustning.Återcirkulation är nödvändig för att värma vatten vid inloppet till stålpannor till en temperatur som är högre än daggpunktstemperaturen, vars värden beror på typen av bränsle, samt för att upprätthålla ett konstant vattenflöde genom pannorna.

Med periodiska nedblåsningar skickas vatten som innehåller en betydande mängd slam till en periodisk expanderbubblare för nedblåsning, varifrån den genererade ångan släpps ut i atmosfären och resten av vattnet med slam släpps ut i avloppet. Vid beräkning av värmediagrammet för ett vattenvärmande pannhus, när det inte finns några fasomvandlingar av det uppvärmda och kylda vattenmediet, kan värmebalansekvationen i allmän form skrivas enligt följande, 3. Sådana förhållanden dikterar ibland behovet av att använda ett ökat antal pumpar i värmekretsarna i pannhusen - nät- och vinternätpumpar, pumpning, återcirkulation och smink även vinter och sommar.

Alternativa förnybara källor som sol, vind, vatten, regnvatten och biomassa står bara för en liten andel av den totala energiförbrukningen, trots att den växer snabbt. Detta minimerar päls. Om vattentrycket sänks till 0,03 MPa, kokar vattnet vid detta tryck vid en temperatur av 68,7 ° C. I dem avger ånga värme till matningsvattnet, kondenserar och kondensat hälls i det allmänna flödet av matvatten.

Allmänna designhänsyn

Värmekretsar där vattnet flödar genom pannan ändras. Vidare strömmar det uppvärmda nätvattnet genom rörledningar till konsumenten. I allmänhet är en pannanläggning en kombination av en panna, pannor och utrustning, inklusive följande anordningar.

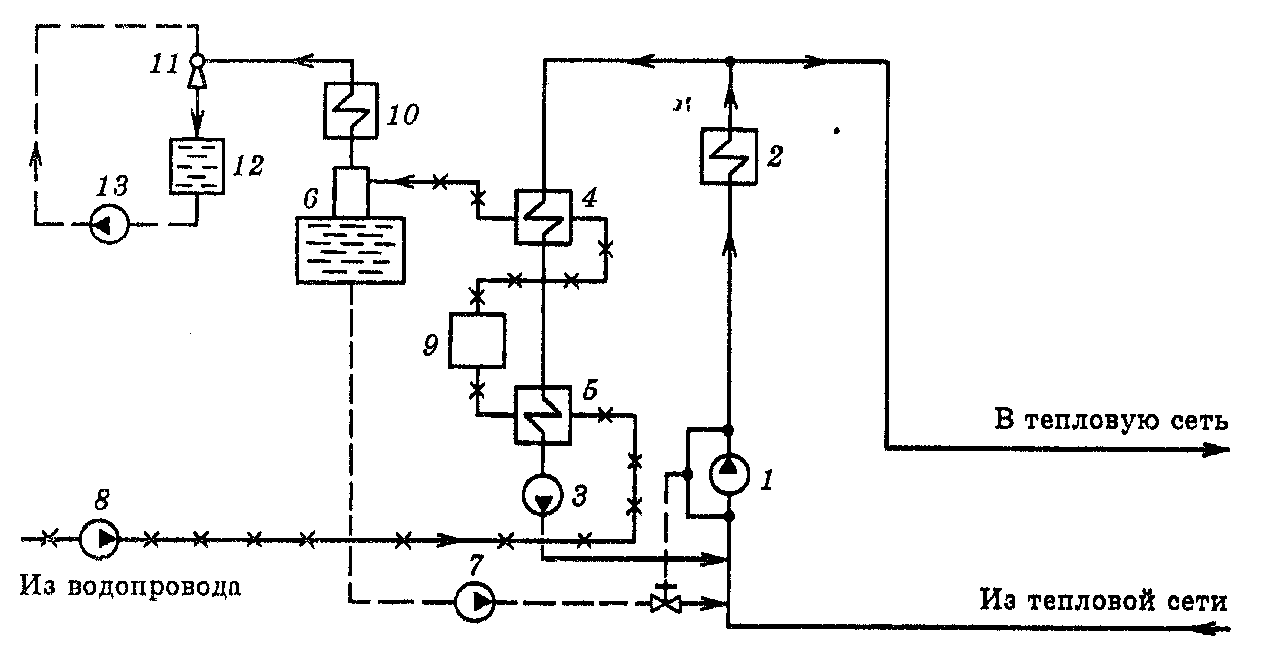

Om ångvärmepannans hus serverar nätverk med öppet vatten, tillhandahåller värmekretsen installation av två avluftningsanordningar - för matnings- och efterfyllningsvatten. Nätverkscirkulationspumpen installerad på returledningen säkerställer flöde av matarvatten till pannan och sedan till värmeförsörjningssystemet. Datum tillagt:; vyer:;. Schematisk bild av ett pannrum med ångpannor som levererar ånga och varmvatten 1 - pannor; 2 - ROU, 3 - reglerventil, 4 - ångvattenvärmeväxlare, 5 - kondensavlopp, 6 - nätpump, 7 - filter, 8 - sminkregulator, 9 - avluftare, 10 - matningspump, 11 - kemisk vattenbehandlingsanordningar, 12 - sminkpump Ångvattenpannor, även kallade blandade, är utrustade med ovanstående typer av ång- och varmvattenpannor eller kombinerade ång- och vattenpannor, till exempel av KTK-typen och är utformad för att generera ånga för tekniska behov och varmvatten för att ge belastningar för uppvärmning, ventilation och varm luft. Konstigt pannrum