Rörledningsnätverk

Produkten rör sig mellan enheterna i anläggningen längs rörledningsnätet.

Mejeriet har också ledande system för andra medier - vatten, ånga, rengöringslösningar, köldmedium och tryckluft. Förekomsten av ett avloppssystem är också absolut nödvändigt. Alla dessa system skiljer sig inte i princip från varandra. Den enda skillnaden är i materialen som de är gjorda av, i utformningen av delarna och i rörens dimensioner.

Alla delar som är i kontakt med produkten är gjorda av rostfritt stål. Andra system använder olika material - till exempel gjutjärn, stål, koppar, aluminium. Plast används också för tillverkning av vatten- och luftledningar och keramik för dränering och avfallsledningar.

I det här avsnittet kommer vi bara att prata om produktledningarna och dess delar. Hjälprör beskrivs i avsnittet om hjälputrustning.

Produktens rörsystem innehåller följande beslag: • Raka rör, armbågar, tees, reducerare och kopplingar

• Specialbeslag - synglasögon, instrumentbågar etc.

• Ventiler för att stoppa och ändra flödesriktning

• Tryck- och flödesreglerventiler

• Fästen för rör.

Av hygieniska skäl är alla delar som är i kontakt med produkten gjorda av rostfritt stål. Det finns två huvudkvaliteter som används: AISI 304 och AISI 316. Det senare kallas ofta syrabeständigt stål. Följande kvaliteter av svenskt stål motsvarar (men inte helt) dem:

| USA | AISI 304 | AISI 316 | AISI 316L |

| Sverige | SIS 2333 | SIS 2343 | SIS 2359 |

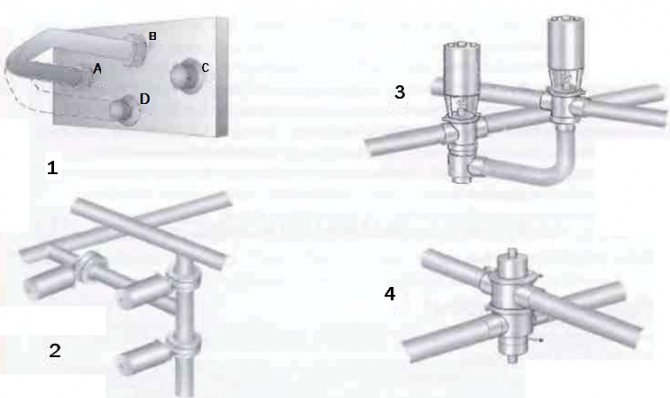

Fig. 1 Vissa typer av beslag som är svetsade i rörledningar. 1 Tröjor 2 Reducerare 3 Armbågar

Kontrollera ventilens funktion

Backventilen misslyckas sällan för tidigt. Men den har fortfarande sin egen livslängd. Det kan finnas många orsaker till att ventilanordningen inte fungerar. De främsta orsakerna till förslitning och fel på backventilen:

- blockeringselementets dåliga täthet

- fabriksfel på våren;

- för högt tryck i rören;

- spolning av främmande föremål i avloppet;

- felaktigt utformad rörledning;

- blockeringar och ansamling av smuts, ansamling i rör;

- hög grundvattennivå (i ett privat hus);

- grundsänkning

- felaktig installation (för hög eller låg, sluttande).

Varje avvikelse i backventilens funktion är lätt att märka av de yttre tecknen på att vattenförsörjningssystemet fungerar. Kanten i ventilen slits ut snabbast - efter sitt tillstånd kan man bedöma om det är värt att byta ventil. Om det finns konstanta vibrationer och ljud i systemet, är den inre fjädern eller slutaren troligtvis ur funktion. De kan bytas och lämnar den gamla cylindern, men experter rekommenderar i sådana fall att byta ut ventilen helt.

Således är backventilen en viktig komponent i normal funktionalitet i alla värme-, avlopps- och vattenförsörjningssystem. Avloppsvatten i ett privat hus bör också släppas ut genom en rörledning med obligatorisk installation av en backventil. Denna billiga och pålitliga VVS-armatur hjälper till att göra allt högtrycksvatten, luft, gas eller ångsystem säkrare och mer hållbart att använda. Kostnaden för skador från olyckor orsakade av bristen på en backventil är betydligt högre än priset på denna enhet.

Anslutningar

Permanenta fogar är svetsade (bild 1). Där.där avdockning krävs, görs anslutningen vanligtvis i form av en gängad nippel, på vilken en mellanring skjuts och en låsmutter skruvas fast, eller som en nippel med en mellanring och en klämma (fig. 2).

Närvaron av en fackförening tillåter dockning utan att störa andra delar av rörledningen. Därför används denna typ av beslag för att ansluta delar av teknisk utrustning, instrument etc., som förr eller senare måste tas bort för rengöring, reparation eller utbyte.

Olika länder har olika standarder för beslag. Dessa standarder inkluderar SMS (svensk standard för mejeriutrustning), som också är internationellt erkänt, DIN (Tyskland), BS (England), IDF / ISO * och ISO-klämmor (ofta används i USA).

Armbågar, tees och liknande beslag finns tillgängliga, vilket möjliggör installation genom svetsning och svetsplatser. I det senare fallet kan beslagen beställas med en mutter eller en inre del av anslutningen eller med en åtdragningsanslutning.

Alla rördelar måste vara ordentligt förseglade för att förhindra vätskeläckage från systemet eller att luft dras in i systemet, vilket kommer att orsaka problem i nedströmsprocessen.

Typer och egenskaper

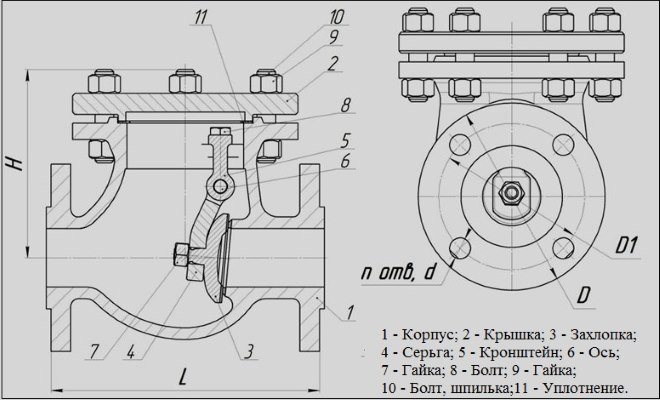

Utformningen av backventilerna för installation av vilka flänsar används kan vara annorlunda. Valet av en flänsventil med en viss typ av avstängningselement beror på vilka uppgifter en sådan enhet är avsedd för.

Så, beroende på utformningen av avstängningselementet, skiljer de sig:

- roterande ventil;

- lyft typ backventil;

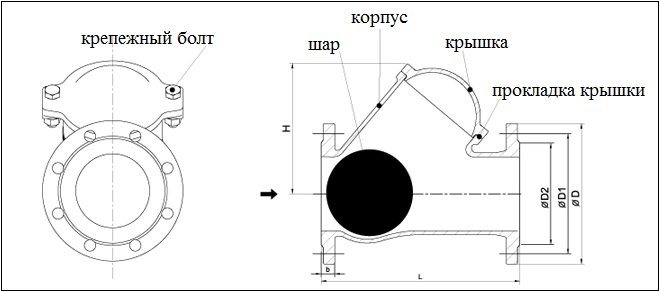

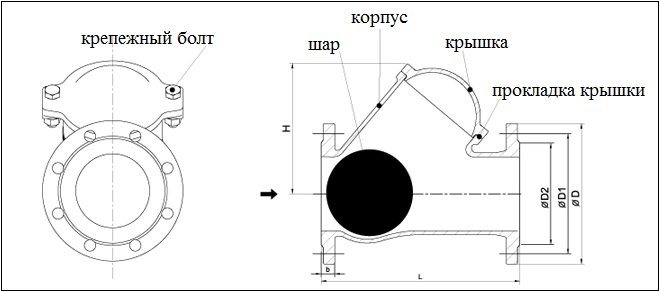

- backventil med kullåselement;

- två-blad backventil;

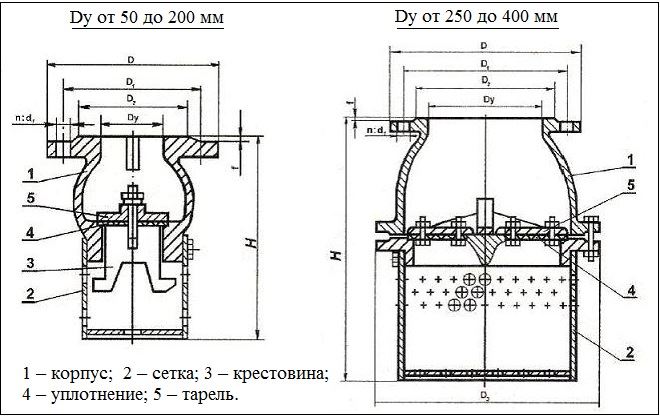

- fotbackventil utrustad med ett nät.

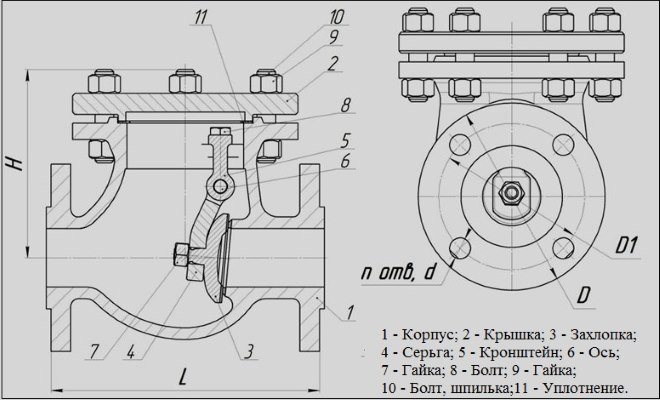

Konstruktion av några flänsade backventiler

Gungbackventilen är en låsanordning, vars huvuddel är en stålslagsskiva, fixerad på en fjäderbelastad axel. I det ögonblick då en sådan backventil är öppen är skivan i dess inre del parallell med arbetsmediets rörelse och när den är stängd - vinkelrätt. Den flänsade svängningsventilen har en enkel struktur och följaktligen låg kostnad. Om vi pratar om nackdelarna med denna typ av backventiler, är den viktigaste av dem att deras rotationsmekanism vid stängningstidpunkten slår låsskivan för mycket, vilket så småningom leder till att sätet slits. Roterande backventiler utrustade med en speciell mekanism som säkerställer att avstängningsskivan smidigt stängs saknar en sådan nackdel. Sådana förbättrade flänsade vridventiler är dock dyrare, vilket något begränsar deras tillämpning.

Gungventilanordning

I flänsformade lyftventiler används en speciell spole som avstängningselement som under arbetsflödets tryck stiger längs den vertikala axeln och när trycket minskar sjunker det till sitt säte och blockerar förflyttning av mediet som transporteras genom rörledningen. Man bör komma ihåg att sådana ventiler på grund av särdragen hos deras design endast kan installeras i vertikalt läge.

Kulventiler, som namnet antyder, använder en kulformad spole som avstängningselement. Deras stora storlek tillåter inte att de används som flänslåsenheter.

Kontrollera ventilens flänsade kultyp

Backventilen, som huvudsakligen tillverkas i plattformen, innefattar användning av två klaffar samtidigt i sin design.Var och en av dem är ansluten till en fjäder, som reglerar kraften i deras motstånd mot arbetsströmmen. Fjärilsventilen av oblatstyp är på grund av den lilla storleken på avstängningselementen - klaffarna - mycket kompakt i storlek.

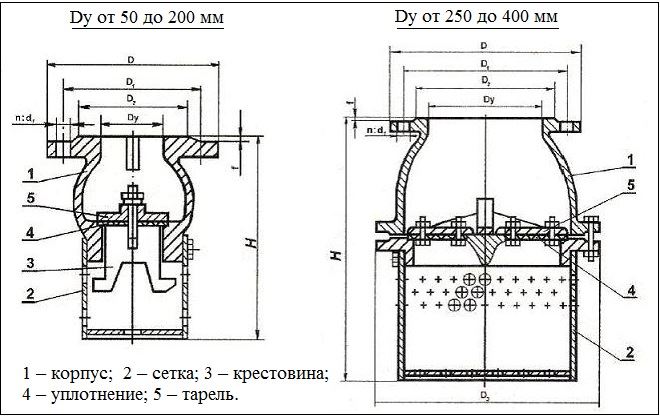

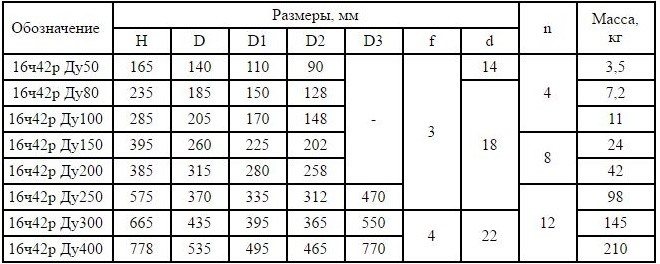

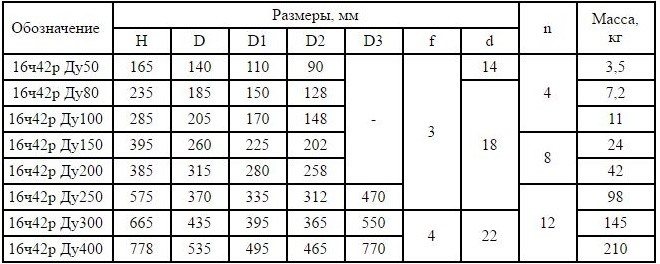

Backventiler, vars design dessutom är utrustad med en sil, används för installation på rörsystem för pumpning av olja, gas eller vatten från underjordiska källor. Sådana enheter, av vilka den mest populära modellen är 16CH42R, löser samtidigt två viktiga problem: deras avstängningsmekanism tillåter inte att vätska eller gas återgår till källan, och nätet skyddar rörledningen från stora skräp som kommer in i den.

16CH42R-ventilens utformning varierar beroende på produktens mått

Modell 16CH42R, vars kropp är gjord av stål eller gjutjärn, kännetecknas av stor mångsidighet och kan installeras på rörledningar eller pumpar som används för pumpning av både flytande och gasformiga medier.

Ventilens övergripande och anslutande mått 16h42r

Speciella beslag

Sight-glasögon installeras online på de platser där en visuell kontroll av produktens tillgänglighet är nödvändig.

Armbågar med beslag för enheter används för att installera termometrar och manometrar. Sensorn bör installeras uppströms för att ge den mest exakta avläsningen. Specialnubbar är utformade för att sätta in provtagningsventiler. Instrumentanslutningar kan också utrustas med speciella hylsor för svetsning direkt på röret under installationen.

Fig. 3. Provtagare.

Fig. 4 Plugg för provtagning för mikrobiologisk analys.

Provtagare

Sådana fixturer bör installeras på strategiska punkter på produktionslinjen för att prova produkter för analys. För kvalitetskontrolländamål som att bestämma fettinnehållet i mjölk eller surhetsnivån (pH) hos fermenterade mjölkprodukter kan prover tas med hjälp av provtagaren som visas i figur 3.

Vid bestämning av produktionslinjens sanitära tillstånd bör den praktiserade provtagningsmetoden helt eliminera risken för att införa föroreningar från den yttre miljön i röret. För detta ändamål används en sugplugg (se fig. 4). Det finns en gummipropp längst ner på kontakten. Först avlägsnas proppen och alla delar av proppen som kan införa eventuell kontaminering i provet desinficeras noggrant (vanligtvis med en pinne blöt i en lösning innehållande klor precis före provtagningen). Därefter sätts en nål av en medicinsk spruta in i produkten genom en gummipropp och ett prov tas med den.

Prover av aseptiska produkter (värmebehandlade vid temperaturer så höga att de är praktiskt taget sterila) samplas alltid genom en aseptisk provtagningsventil för att förhindra återinfektion.

Ventiler. Ventilsystem

Det finns många fogar i rörledningsnätet genom vilka produkten flyter från en linje till en annan, men som ibland måste överlappa varandra så att två strömmar av olika vätskor kan röra sig längs dessa två linjer utan att blandas med varandra.

När ledningarna är isolerade från varandra måste eventuellt läckage gå till avloppet, och varje möjlighet att en vätska kommer in i en annan måste uteslutas.

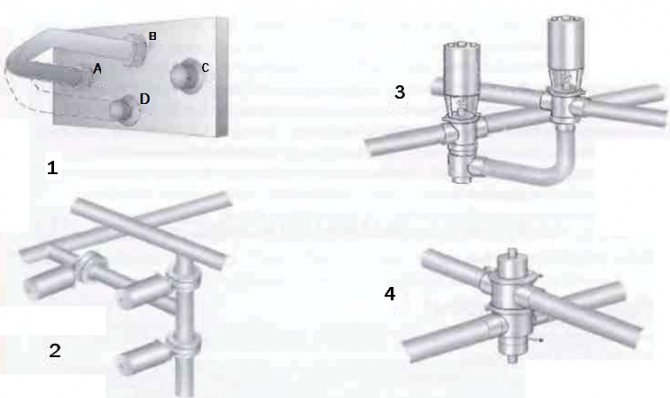

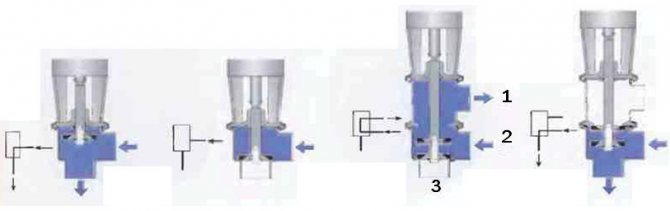

Detta är ett vanligt problem vid utformningen av mejerianläggningar. Mejeriprodukter och rengöringslösningar matas genom olika rörledningar och får inte röra vid dem. Figur 5 visar fyra möjliga lösningar på detta problem.

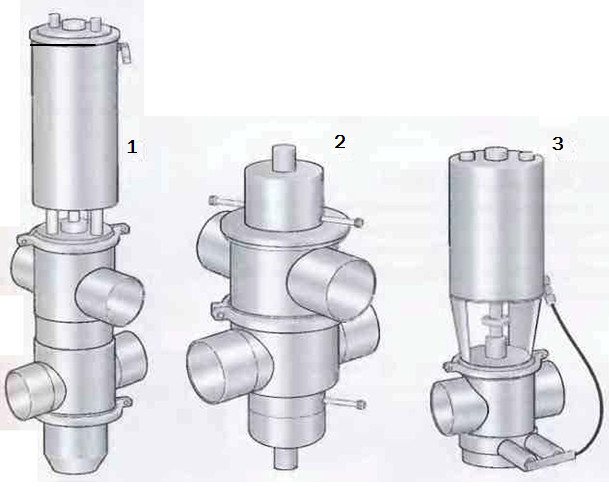

Fig. 5 Blandningssystem som används i livsmedelsindustrin.1 Vrid armbågen för att manuellt byta flöde till en annan kanal 2 Tre avstängningsventiler kan utföra samma funktion 3 En avstängningsventil och en övergångsventil kan göra samma jobb 4 En blandningssäker ventil är tillräcklig för att stänga av och ändra flöde

Globventiler

Ventilkroppen har ett ventilspindelsäte vid änden av spindeln. En spindel, som manövreras av en vev eller pneumatisk mekanism, lyfter ventilen från sätet och sänker den tillbaka (se figur 6).

Fig. 6 Manuell avstängningsventil och pneumatisk sittande omkopplingsventil. Avstängnings- och omkopplingsventilmanövreringsorganen är utbytbara.

Den sittande jordventilen finns också i en omkopplingsdesign.

Denna ventil har tre till fem hål. När ventilen sänks, strömmar vätska från inlopp 2 till utlopp 1, och när ventilen höjs till det övre sätet riktas flödet genom utloppet 3, såsom visas i figur 7.

Fig. 7 Avstängnings- och omkopplingsventiler med olika kärnpositioner och motsvarande beteckningar på processtabellen.

Denna typ av ventil kan ha upp till fem hål. Deras antal bestäms av tekniska krav.

Det finns ett antal alternativ för fjärrstyrda ställdon. Till exempel kan en ventil öppnas med tryckluft och stängas med en fjäder, eller tvärtom. Den kan också öppnas och stängas med tryckluft (se fig. 8).

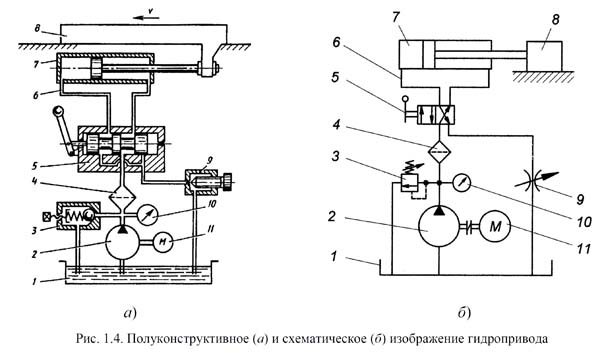

Fig. 8 Exempel på pneumatiska ställdon. 1 Ventil öppnas med fjäder och stängs med tryckluft 2 Ventil stängs med fjäder och öppnas med tryckluft

Manöverdon finns också för mellanliggande ventilpositioner och för tvåstegs öppning och stängning.

Ventilstyrningen (fig. 9) installeras ofta som ett block på ventilmanöverdonet. Detta block innehåller ventilpositionssensorer som skickar information till huvudstyrsystemet. En magnetventil är inbyggd i luftkanalen till ventilmanöverdonet eller till styrenheten. En elektrisk signal aktiverar magnetventilen och låter tryckluft tränga in i ställdonet. Detta gör att ventilen öppnas eller stängs efter behov. Vid tillförsel passerar tryckluft genom filtret, vilket frigör olja och andra föroreningar som kan störa ventilen korrekt. När magnetventilen stängs av avbryts lufttillförseln och luft avlägsnas från ventilen på produktröret genom utloppet i magnetventilen.

Bild 9 Positionsindikator för ventilpluggen monterad på ställdonet.

Ventilmanöverdon

För att styra ventilerna ─ rörelse hos lås- eller reglerelementet ─ används olika ställdon: manuella, elektriska, elektromagnetiska, hydrauliska, pneumatiska eller deras kombinationer.

Exempel på en kombinerad drivenhet är en pneumatisk hydraulisk drivenhet med komprimerad gas och hydraulisk kraft och en elektrohydraulisk drivenhet.

Överföringen av translationskraft från drivenheten till lås- eller reglerelementet utförs med hjälp av en stång (spindel).

Elektriska ställdon används ofta för att styra styrventiler i värme-, ventilations- och luftkonditioneringssystem. En modern elektrisk drivenhet är en komplex teknisk enhet som inkluderar ett styrsystem, en elmotor och en växellåda.

Om elektrisk energi används "direkt" i en elektromagnetisk drivenhet, omvandlas dess omvandling till mekanisk energi till följd av samspelet mellan ett elektromagnetiskt fält och en kärna gjord av ferromagnetiskt material.

En magnetventil utrustad med ett integrerat eller fjärrstyrt magnetventil är en vanlig design.

Magnetventiler kan manövreras från växelström från centraliserade elektriska nätverk eller från likström från oberoende källor - batterier eller likströmsgeneratorer.

Magnetventiler används ofta i instrument; för att kontrollera processerna för dosering, avstängning, blandning, dumpning, distribution av flöden av arbetsmedier.

Under många år har pneumatiska ställdon använts för att styra ventiler, som är tillämpliga på nästan alla utom de största ventilstorlekarna, där ett hydrauliskt ställdon som kan leverera högt vridmoment är till nytta.

Användningen av ställdon gör det möjligt att automatisera ventilen. Krav på ventilmanöverdon: garanti för erforderliga arbetsområdesvärden (utgående vridmoment), slitstyrka, täthet, överensstämmelse med säkerhetskrav, korrosionsbeständighet.

Portventiler

Portventilen (i fig. 10) är en avstängningsventil. För omkoppling måste två ventiler användas.

Portventiler används ofta när man arbetar med produkter som är känsliga för mekanisk stress - yoghurt och andra fermenterade mjölkprodukter, eftersom ventilens hydrauliska motstånd är litet och därför är tryckfallet över ventilen och turbulensen försumbar. Dessa ventiler är mycket bra för produkter med hög viskositet och som en genomgående ventil kan de installeras på raka rörledningar.

En ventil av denna typ består vanligtvis av två identiska klaffar, mellan vilka en O-ring är installerad. En strömlinjeformad skiva är placerad i mitten av ventilen. Den vilar vanligtvis på bussningar för att förhindra att stammen gnuggar mot ventilkroppen.

När skivan är i öppet läge erbjuder ventilen väldigt lite flödesmotstånd. I stängt läge är skivan förseglad med en gummiring.

Fig. 10 Manuell grindventil i öppet (vänster) och stängt (höger) läge.

Introduktion. Hydraulisk drivkomposition

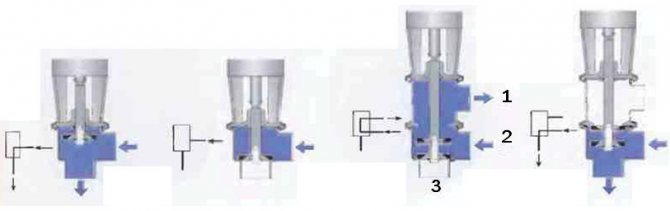

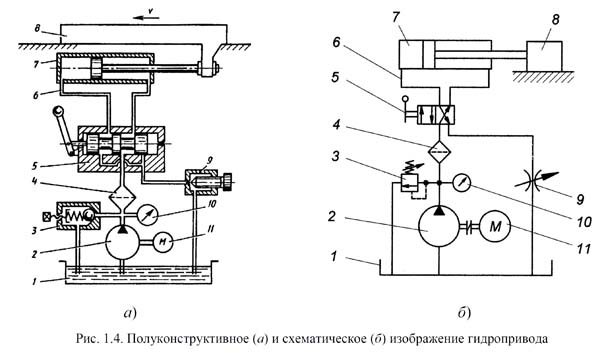

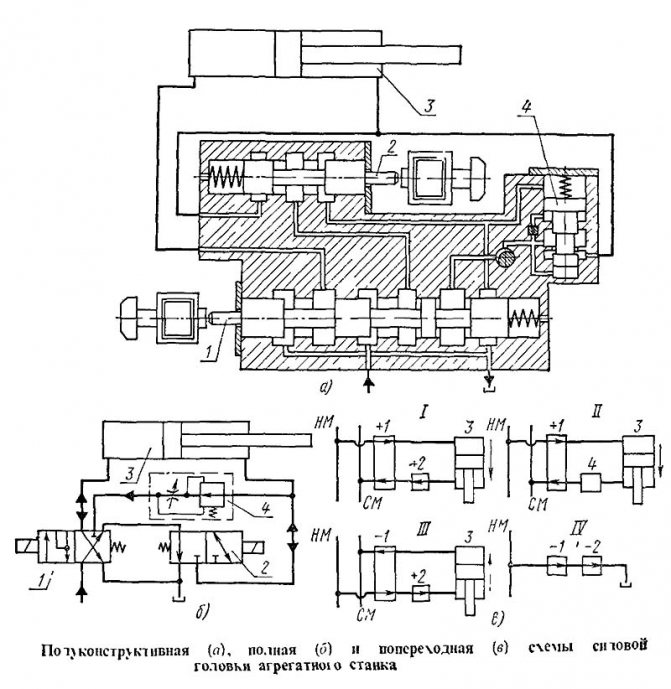

Halvkonstruktiva (a) och schematiska (b) bilder av en hydraulisk drivenhet

I sin mest allmänna form består en hydraulisk drivenhet av en källa med hydraulisk energi - en pump, en hydraulmotor och en anslutningsledning (rörledning).

I hydraulschemat fig. 1.4 halvstrukturellt (a) och schematiskt (b) visar en enkel hydraulisk drivenhet, i vilken pump 2, driven av en elmotor 11, suger in arbetsvätskan från tank 1 och genom filter 4 matar den till hydraulsystemet, och maximalt tryck begränsas av den justerbara fjäderkraften hos säkerhetsventilen 3 (kontrollerad tryckmätare 10). För att undvika accelererat slitage eller brott får säkerhetsventilens inställningstryck inte vara högre än pumpens märktryck.

Beroende på fördelningen av fördelarhandtaget 5 kommer arbetsvätskan genom rörledningar (hydraulledningar) 6 in i en av kamrarna (kolv eller stång) i cylindern 7 och tvingar dess kolv att röra sig tillsammans med stången och arbetsorganet 8 vid en hastighet v och vätskan från den motsatta kammaren genom fördelaren 5 och ett justerbart motstånd (choke) 9 förskjuts in i tanken.

Med en helt öppen gasregel och en obetydlig belastning på arbetskroppen kommer all arbetsvätska som tillförs av pumpen in i cylindern, varvtalet är maximalt och arbetstryckets värde beror på förlusterna i filtret 4, anordningarna 5 och 9, cylinder 7 och hydraulledningar 6. Täcker gasreglaget 9 kan hastigheten minskas tills arbetskroppen stannar helt. I det här fallet (liksom när kolven vilar på cylinderkåpan eller en alltför stor ökning av belastningen på arbetselementet) stiger trycket i hydraulsystemet, säkerhetsventilens 3 kula, komprimerar fjädern, rör sig bort från sätet och arbetsvätska som tillförs av pumpen (pumpflöde) förbises delvis eller helt genom säkerhetsventilen in i tanken under maximalt arbetstryck.

Under långvarig drift i bypass-läge, på grund av stora effektförluster, värms arbetsvätskan i tanken snabbt upp.

Hydraulschemat visar i form av beteckningar:

- hydraulisk kraftkälla - - pump 2;

- hydraulmotor - cylinder 7;

- hydraulisk styrutrustning - distributör 5;

- hydraulisk styrutrustning - ventil 3 och gas 9;

- kontrollenheter - manometer 10;

- behållare för arbetsvätska - tank 1;

- arbetsmiljö luftkonditionering - filter 4;

- rörledningar — 6.

Hydrauliska drivenheter för stationära maskiner klassificeras enligt tryck, regleringsmetod, cirkulationstyp, reglerings- och övervakningsmetoder.

Automatisk kontroll

En luftdrivning används för automatisk styrning av skjutgrinden (Bild 11). Följande driftlägen är möjliga:

• Fjäder för att stänga / luft för att öppna (ventilen stängd i neutralt läge)

• Fjäderöppning / luftstängning (ventil öppen i neutralt läge)

• Luftöppning och stängning.

Skivan roterar lätt tills den vidrör O-ringen. Vidare krävs mer kraft för att komprimera gummit. Ett konventionellt fjäderställdon producerar maximal kraft vid körningens början när minsta kraft krävs,

och i slutet av stroke, när ansträngningen borde vara större, försvagas det bara. Därför är det att föredra att använda drivenheter som ger den erforderliga kraften vid varje moment av drift.

En annan typ av grindventil är en flänsventil (se fig. 12).

Faktum är att den liknar den redan beskrivna typen av grindventil, men skiljer sig åt genom att den är fixerad mellan två flänsar svetsade till rörledningen. Den fungerar på samma sätt som en konventionell grindventil. Under drift skruvas den fast på flänsarna. Under underhåll lossas skruvarna och ventilen kan enkelt tas bort för arbete.

Bild 11 Funktionsprincipen för spjällets luftdrivning.

Fig. 13 Två-sits plug-in, balanserad plug-ventil med integrerat rörligt säte. 1 Ställdon 2 Övre port 3 Övre plugg 4 Avtappningskammare 5 Ihålig axel ansluten till atmosfär 6 Nedre port 7 Bottenplugg med balans

Kontrollera ventilklassificering

För att veta exakt vilken omvändverkande ventil som ska installeras i hushållsröret bör du bekanta dig med det breda utbudet av dessa produkter som finns på marknaden idag. Huvudtyperna av backventiler:

- flänsad - i sin design har den sidoflänsfästen och är konstruerad för installation i horisontella och hörnvattenledningar;

- kula - slutarelementet i en sådan ventil är tillverkat inte i form av en platta utan i form av en kula. En sådan ventil har förmågan att kontrollera mängden vatten som kommer in i systemet och används i hushållsrör;

- skiva - ofta är det här stora typer av backventiler med ett slutelement i form av en skiva på en gummerad bas. De används i automatiska avlopps- och vattenförsörjningssystem för industriellt bruk. Justerbar med extern mekanisk kraft;

- cracker - en specifik backventil, som har en sadelaxel och en smal vinkeljusterare i sin design. Den används i komplexa automatiska vattenförsörjningssystem;

- Wafer - lätt och liten ventil, kännetecknad av närvaron av flänsfästen på rörmunstyckena. Enkel att installera, enkel byte och långvarig systemdrift.

Ovanstående klassificering av backventiler har vissa skillnader i samband med design, enhet och installation av enskilda modeller. Nästan alla ventilalternativ är lämpliga för hushållsbruk, men fläns- och skivmekanismer är de mest populära.

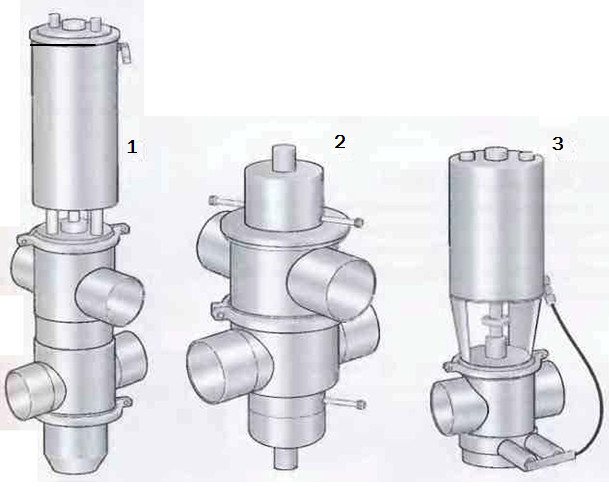

Blandningssäkra ventiler

Ventiler av denna typ (fig. 13) kan vara enkla eller dubbla, men här kommer vi att prata om det dubbelsittande alternativet (fig. 13) som mer typiskt för denna typ av ventil.

Dubbelsitsventilen har två oberoende säten med en dräneringskammare mellan dem.Denna kammare måste ventileras till atmosfären för att ge fullständiga garantier mot blandningsflöden - i händelse av läckage i ett av sätena. När dubbelsitsventilen är beordrad att arbeta stängs kammaren mellan dess övre och nedre kropp, då öppnas ventilen och förbinder de övre och nedre rörledningarna. När ventilen är stängd avbryter först den övre ventilpluggen vätsketillförseln från den övre rörledningen och sedan kommunicerar dräneringskammaren med atmosfären. Detta resulterar inte i någon betydande produktförlust under drift.

Det är viktigt att den nedre pluggen är hydrauliskt balanserad för att undvika att ventilen öppnas och efterföljande blandning av vätskor till följd av vattenhammare.

Under tvätten öppnas en av ventilförslutningarna eller en extern CIP-ledning är ansluten till avloppskammaren. Vissa ventiler kan anslutas till en extern källa för att rengöra de delar av ventilen som har varit i kontakt med produkten.

En enstaka ventils icke-blandningsventil har en eller två säten, men för samma kontakt. Utrymmet mellan de två kärnorna kommunicerar med atmosfären. Innan denna ventil börjar fungera stängs denna dräneringskammare av små backventiler. När spolning krävs är en extern CIP-ledning ansluten till avloppskammaren genom dessa ventiler.

Bild 14 Tre typer av icke-blandningsventiler. 1 Dubbelsitsventil med bricka för ett rörligt säte 2 Dubbelsitsventil med utvändig tvätt 3 Enkelsitsventil med extern tvätt

Funktioner och tillämpningar av backventiler

Kontrollventiler av olika slag (inklusive flänsar) används för att skydda rörledningen från:

- förekomsten av omvända flöden av arbetsmiljön i den,

- hydrauliska stötar.

Omvändt flöde i rörledningar, vilket framgår av dess namn, är arbetsmediets rörelse i motsatt riktning. Detta kan särskilt hända när pumpen, som tillhandahåller arbetsmediet och dess rörelse, stängs av. Om ett sådant fenomen som omvänd flöde inte är särskilt kritiskt för värmesystem, kan det inte tillåtas i avlopps- och vattenförsörjningssystem, liksom i rörledningar genom vilka oljeprodukter och andra medier transporteras. Det är därför användningen av backventiler i sådana rörledningssystem är ett måste.

Flänsad backventil av rostfritt stål för användning i oljeprodukter

Ett annat oönskat fenomen, från konsekvenserna av vilka rörledningssystem kan skyddas av en flänsad, skiva-typ eller någon annan ventil, är vattenhammare. Det kännetecknas av det faktum att ett kraftigt tryckfall i det transporterade mediet inträffar i rörledningen, vilket leder till bildandet av en chockvåg som passerar längs hela rörledningssystemets längd.

Vattenslagare kan så småningom leda till förstöring av enskilda delar av rörledningen och fel på elementen som används för att säkerställa dess normala drift. Med hjälp av backventiler, installerade med hjälp av flänsar eller på något annat sätt, är systemet uppdelat i separata isolerade sektorer, vilket effektivt skyddar det från effekterna av en vattenhammare.

Återkoppling och ventilkontroll

Positionsindikering

Olika typer av instrument kan installeras på ventilen, vilket visar dess läge (se fig. 15), beroende på hela anläggningens styrsystem. Detta inkluderar mikrobrytare, induktiva närhetsbrytare, Hall-sensorer. Dessa omkopplare skickar återkopplingssignaler till styrsystemet.

När endast omkopplare är installerade på ventilerna är det nödvändigt för varje ventil att ha en motsvarande magnetventil i det väggmonterade magnetventilskåpet. När en signal tas emot leder magnetventilen tryckluft till ventilen installerad i rörledningen, och när signalen avbryts stoppar magnetventilen lufttillförseln.

I ett sådant system (1) förses varje ventil med en individuell elkabel och sin egen luftslang.

Kombinationsenheten (2) är vanligtvis monterad på ventilmanöverdonet. Den innehåller samma positionssensorer som ovan, och magnetventilen installeras tillsammans med sensorerna. Detta innebär att en luftslang kan tillföra luft till flera ventiler, men varje ventil behöver fortfarande en separat kabel.

Bild 15 Indikationssystem för ventilposition. 1 Endast sensorer 2 Kombination på ventilmanöverdonet 3 Display- och styrsystem

Ventildesigner

Ventilanordningens allmänna princip är densamma - att flytta de rörliga delarna av slutaren relativt de stationära leder till en förändring i flödesområdet och därmed en förändring i genomströmningen. Men ventilens stängningsanordning är annorlunda.

Till exempel kan det rörliga elementet i slutaren ─ spolen ─ vara nål (i form av en smal kon), kolv (cylindrisk), sfärisk, popp.

Ibland finns en hänvisning till typen av ventilslid i ventilnamnet. Till exempel en nålventil eller en kolvventil.

Nålventilen erbjuder hög prestanda och effektiv flödeskontroll.

I en säkerhetskolvventil är kolven ett känsligt element som känner av effekten av arbetsmediets tryck.

I en burreglerventil är luckan en stationär del som kallas en bur på grund av det stora antalet profilerade hål som tjänar till att passera arbetsvätskan. En kolv som rör sig inuti buren, som ändrar området för deras öppna sektioner, reglerar ventilens genomströmning.

Efter antalet platser skiljer sig ventilerna med en och två säten när två säten ligger på samma axel.

Om ventilens flödesområde bildas av två eller flera grindar i serie kallas det en flerstegsventil.

Genom den typ av tätning som säkerställer att ventilanslutningarna är täta i förhållande till den yttre miljön är det möjligt att notera packbox och bälgventiler. I en säkerhetsbälgventil tjänar bälgen inte bara till att täta stammen utan också som ett känsligt eller kraftelement. Bälgtätningar används i många ventiler: avstängning, kontroll, säkerhet.

Enligt verkningssättet kan ventilerna normalt stängas (NC-ventil) och normalt öppna (NO-ventil). NC-ventiler i frånvaro eller upphörande av energiförsörjningen, vilket skapar en kraft för att flytta låselementet (reglerande), automatiskt tillhandahålla det "stängda" läget, och NO-ventilerna, under samma förhållanden, ger det "öppna" läget.

Full kontroll

Den utförs med hjälp av positionssensorenheten som visas i fig 9, som är speciellt utformad för datorstyrning. Enheten innehåller en lägesindikator, en magnetventil och en elektronisk anordning som kan styra upp till 120 ventiler med bara en kabel och en luftslang (artikel 3 i figur 15). Enheten kan programmeras centralt och är billig att installera.

Vissa system kan också, utan att ta emot externa signaler, öppna ventiler för att spola sätena. De kan också räkna antalet ventilslag.

Denna information kan användas för att planera serviceaktiviteter.

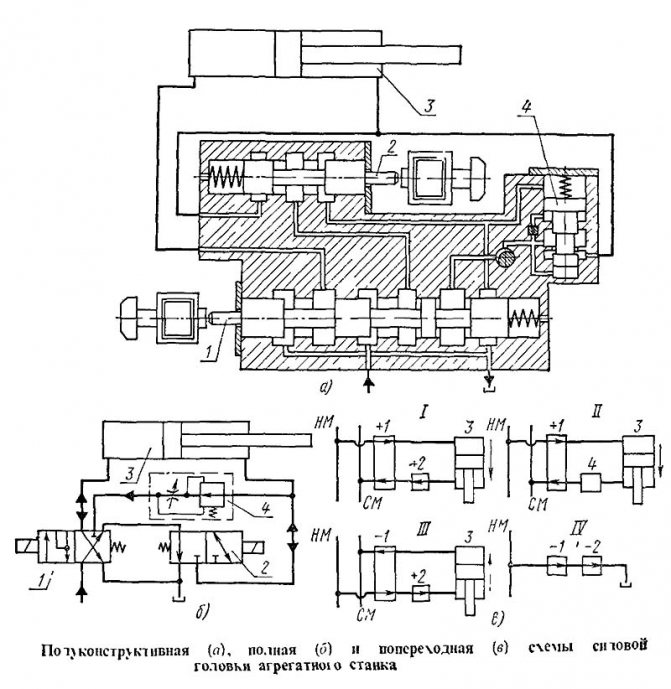

Sammansättningen av den hydrauliska drivenheten på exemplet med det modulära maskinverktygets motorhuvud

Powerhead hydrauliskt system för powerhead-maskin

Beroende på metoden för att skildra mekanismer och utrustning på schematiska diagram kan de vara halvkonstruktiva, fulla och tvärgående.

Hydraulsystemet i vilken variant som helst har minst två huvudlinjer - tryck och avlopp. Riktade rutter är anslutna till dem som förbinder hydraulmotorer med en eller annan åtgärd med motorvägarna. Skillnader mellan rutter: initial, fri rörlighet, exakt rörelse, oreglerad rörelse, kontroll och blockering.

I fig. 244 visar ett semistrukturellt, komplett och tvärgående diagram av krafthuvudet för ett modulärt maskinverktyg, som utför tre övergångar per arbetscykel: snabb tillvägagångssätt, arbetsslag och snabb indragning. På det semi-strukturella diagrammet (Fig. 244, a), under övergången "Snabbmatning", förskjuts båda spolarna genom att trycka elektromagneter: huvudspolen 1 till höger och spolen 2 går snabbt åt vänster. I detta läge kommer olja från pumpen genom den första vänstra halsen på spolen 1 in i cylinderns 5 yttre hålighet och från motsatt hålighet i samma cylinder genom spolen 2 och den andra halsen på spolen 1. skickas till tanken.

Vid övergången "Arbetsslag" stängs spolelektromagneten 2 av, vilket tvingar oljan från stångänden på cylindern 3 att dränera genom hastighetsregulatorn 4 och sedan genom den tredje halsen på spolen 1 in i tanken.

Under övergången "Snabb retraktion" stängs spolelektromagneten 1 av och spol 2-elektromagneten slås på igen, och detta ändrar oljeströmningens riktning: från pumpen genom den andra spolhalsen 1 till cylindern och från motsatt hålighet genom den första spolhalsen 1 till tanken. I "Stopp" -läget är båda elektromagneterna frånkopplade, spolarna blir i det läge som visas i diagrammet och tryckledningen från pumpen genom den andra halsen på spolen 1, spolens 2 hals och det ringformiga spåret runt trumman till höger på spolen 1 är ansluten till tanken.

I det kompletta schematiska diagrammet (fig. 244, b) har alla element i det hydrauliska systemet beteckningar som liknar det halvstrukturerade diagrammet. Därför kan ovanstående beskrivning av driften av den hydrauliska drivenheten användas i detta fall. Jämförelse av diagrammen kan du se att utformningen av det andra diagrammet är enklare och dessutom visar det tydligt funktionerna hos spolarna i deras olika positioner.

På de tvärgående diagrammen (Fig. 244, e) visas samma element, och dessutom gör tecknen "+" och "-" och pilar av olika längd det möjligt att klargöra elektromagneternas verkan och kraften cylinder. I själva verket följer av övervägandena i schema 1 att båda elektromagneterna är anslutna och att olja från tryckledningen NM genom en hals av spolen 1 kommer in i cylinderns 3 yttre hålighet och från det motsatta hålrummet avlägsnas den genom spolens 2 och 1. halsar. Kolven rör sig i riktning "Stem framåt" accelererad (lång pil).

Från schema II följer att i denna övergång fungerar endast spolen 1, som förblir i samma läge, och avstängningen av spolen 2 av snabba rörelser förbinder hastighetsregulatorn 4, bestående av en tryckreducerande ventil och en gas. Kolven vid denna övergång rör sig i samma riktning, men med en arbetshastighet (kort pil). Diagram III visar att spolen 2 slås på igen och spolen 1 stängs av, men den deltar i denna övergång. Med denna omkoppling av spolarna kommer olja från NM-linjen genom båda spolarnas halsar in i cylinderns stånghålighet och från det motsatta hålrummet dräneras den genom den andra halsen på spolen 1. Kolven ändrar hastighet och riktning . Från schema IV följer att båda spolarna är inaktiverade och att tryckledningen är ansluten till tanken genom deras halsar, och därför stängs hydrauliken av i detta läge, även när pumpen är igång.

Kontrollventiler

Avstängnings- och avledningsventiler är enkla - de eller

öppen eller stängd. För en reglerventil kan öppningens diameter förändras gradvis. Denna ventil är konstruerad för att noggrant reglera flöde och tryck vid olika punkter i systemet.

Tryckreduceringsventil (i bild 17) bibehåller det erforderliga trycket i systemet. Om den faller trycker fjädern ventilen mot sätet. Så snart trycket stiger till en viss nivå, övertrycker ventilen på fjädern och ventilen öppnas. Genom att justera fjäderspänningen kan ventilen öppnas med ett visst hydraultryck.

Manuell reglerventil (fig. 18) har en stam med en speciell formad plugg.

Vrid justeringsknappen för att flytta ventilen uppåt eller nedåt, minska eller öka passagen och därmed flödeshastigheten eller trycket. Ventilen har en graderad skala.

Bild 19 Ventil med pneumatisk flödesreglering.

Bild 20 Konstant tryckventil.

Fig. 21 Funktionsprincip för en konstant tryckventil vid reglering av trycket uppströms om ventilen. 1 Jämvikt mellan luft och produkt 2 Produkttrycket minskar, ventilen stängs och produkttrycket stiger igen, stiger till inställd nivå 3 Produkttrycket stiger, ventilen öppnas och produkttrycket sjunker till den inställda nivån

Fig. 22 Konstant tryckventil med hjälppump för att reglera produkttrycket som överstiger det faktiska trycklufttrycket

Pneumatisk reglerventil (fig. 19) fungerar på samma sätt som beskrivs ovan. Ventilsätet liknar också en manuell ventil. När ventilen sänks mot sätet smalnar flödesvägen gradvis.

Denna typ av ventil är utformad för att automatiskt reglera tryck, flöde och nivå under processen. En sensor är inbyggd i produktionslinjen som kontinuerligt rapporterar värdena för den uppmätta parametern till styrenheten, vilket gör nödvändiga justeringar av grindpositionen för att bibehålla det inställda värdet.

Konstant tryckventil - en av de vanligaste (fig. 20). Den komprimerade luften matas genom en tryckreducerande ventil in i utrymmet ovanför membranet. Lufttrycket ändras av tryckreduceringsventilen tills produktens tryckmätare visar önskat värde. Målprodukttrycket hålls sedan konstant oavsett förändringar i driftsförhållanden. Funktionsprincipen för en konstant tryckventil visas i figur 21.

Ventilen reagerar omedelbart på förändringar i produkttrycket. Minskat produkttryck resulterar i en ökad kraft på membranet på lufttrycksidan, vilket

förblir konstant. Ventilpluggen flyttas sedan nedåt med membranet, flödet begränsas och produkttrycket ökas till en förutbestämd nivå.

Produktens ökade tryck gör att effekten på membranet överstiger tryckluftens tryck uppifrån. I detta fall trycks slutaren uppåt, vilket ökar diametern på kanalen genom vilken produkten passerar. Flödeshastigheten ökar tills produkttrycket sjunker till en förutbestämd nivå.

Denna ventil finns i två versioner - för att upprätthålla ett konstant tryck uppströms eller nedströms om ventilen. Ventilen kan inte reglera produkttrycket om det tillgängliga lufttrycket är lägre än det erforderliga produkttrycket. I sådana fall kan en boosterpump installeras ovanför ventilen och ventilen kan sedan arbeta vid produkttryck som är dubbelt så mycket som det faktiska trycklufttrycket.

Ventiler som ger konstant uppströms tryck installeras ofta efter separatorer och pastöriserare. Och de som upprätthåller ett konstant utloppstryck används i linjerna framför förpackningsmaskinerna.

Varianter av ventiler

Avstängningsventiler

Avstängningsventiler är en av de vanligaste typerna av rördelar. Enheten är byggd på en låsmekanism som rör sig ömsesidigt parallellt med vattenflödets axel. Det mest kända namnet på stoppventiler är en ventil, men i verkligheten, enligt GOST 24856-81, anses användningen av namnet "ventil" inte vara korrekt.

Avstängningsventiler är gjorda av metaller som gjutjärn, mässing, brons, aluminium, titan och icke-metalliska legeringar. Ventilmekanismen kan vara vinklad, rak och nållik.

En stor fördel med denna typ av avstängningsventil är en liten jämfört med andra typer av slutarslag, vilket krävs för att helt öppna avstängningsmekanismen.

För detta ändamål räcker det att höja ventilplattan med 1/4 av hålet i sätet. Men för att öppna ventilen flyttas kilen eller skivan med en mängd som är lika med hålets diameter. Detta förklarar det faktum att avstängningsventiler produceras med en betydligt lägre höjd än en ventil med samma passagediameter. Men dess utrymme är större än grindventilens.

Sväng backventiler

Gungventiler; enheter med en omvänd roterande design arbetar i automatiskt läge och är utformade för att förhindra återflöde av arbetsmediet i rörledningen. Gungventiler har två utföranden: lyft och sväng. Ventilerna består av en skiva som ger en fram- och återgående rörelse. Gungventiler är utrustade med en speciell slutare som roterar runt axeln i horisontell riktning. Axeln är placerad i mitten av sätet och rörmekanismen.

På en rörledning som har en horisontell riktning placeras backventilerna i läge med locket uppåt. På en rörledning med vertikal riktning placeras beslagen i enlighet med pilens riktning uppåt. Medelflödet i rörledningen måste riktas under klaffskivan. Kontrollventiler har följande tekniska data:

DN - från 15 till 2200 mm; PN - från 2,5 till 250 kgf / cm2; Arbetsmediets temperatur bör vara upp till 600 ° C.

Avstängningsventiler

Avstängningsventiler tillhör kategorin avstängningsanordningar. Dess huvudindikator är det omedelbara svaret. Den används när ett rörsystem kräver en anordning som kan ge en minimal tid under öppnings- och stängningsprocessen. För dessa ändamål är elektropneumatiska eller elektromagnetiska drivenheter monterade i avstängningsventilerna.

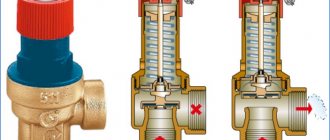

Säkerhetsventiler

Säkerhetsventiler är konstruerade för rörledningssystemet. Det fungerar som ett tillförlitligt skydd mot förstörelsen av den mekaniska karaktären av förstörelsen av fartyg och rörledningar där det finns ökat tryck. Säkerhetsventiler fungerar genom automatiskt utsläpp av överskott av vätska, ångor och gaser från rör vid en för hög trycknivå. Efter att mediet har släppts sjunker tryckindikatorn till ett lägre märke än när ventilen började svara. Säkerhetsventilerna fungerar automatiskt och förblir i stängt läge tills trycket i systemet ökar för mycket.

De tekniska egenskaperna för denna typ inkluderar responstrycket och dess genomströmning, det vill säga mängden medium som frigörs under en viss tid när ventilen är i öppet läge.

Distributionsventiler

Distributionsventiler leder arbetsmediet till en eller flera rörledningar. Fördelningsventiler är indelade i kategorier baserat på antalet grenrör i deras schema.Fördelningsventiler är trevägs (med tre munstycken), fyrvägs (med fyra munstycken) och flervägs.

Oftast används magnetventiler för styrning av pneumatiska drivenheter och hydrauliska drivenheter. Den används också för att samla luftprover från flera kamrar. Vid användning i ett pneumatiskt ställdon kan frånluften släppas ut direkt i atmosfären eller i en behållare. När styrmediet har applicerat tryck på cylindern måste den fixeras. Denna operation utförs med hjälp av en elektromagnetisk drivenhet utan eller med en spärr som fixerar spolens position i önskat läge. Omvänd design är också tillämplig.

Blandningsventiler

Blandningsventiler är utformade för att blanda olika medier i rätt proportioner. Blanda till exempel en kall och varm ström av vatten medan blandningens temperatur förblir på en viss nivå. Eller genom att ändra temperaturen enligt önskade parametrar. Blandningsventiler tillhör kategorin regleranordningar. Vid blandningsventiler bestämmer kommandosignalen, som är ansvarig för kolvens position, det parallella flödet av två medier. I ventiler med modulerande design bestämmer kolvens position förbrukningen av endast ett medium. Blandningsventilerna styrs med hjälp av ett pneumatiskt ställdon (MIM) eller ett elektriskt ställdon (EIM).

Elektromagnetiska ventiler

Magnetventiler är av två typer: med en direkt och indirekt funktionsprincip. Med hjälp av en direktverkande magnetventil öppnas eller stängs ventilerna med hjälp av en rörlig kärna när magnetventilens spole aktiveras.

Magnetventiler, som fungerar på grundval av indirekt verkan, fungerar genom att mata spolen till utbytesventilen. Och huvudventilen öppnas genom tryckets påverkan från mediet och dess kompensation med minimal mekanisk ansträngning. Elektromagnetiska ventiler med en indirekt verkningsmekanism använder energin i arbetsmediet som passerar genom ventilen. Därför har de en mycket större lista över arbetstryck, liksom ett större antal nominella diametrar och solenoider med en relativt låg effektnivå.

För tillförlitlig drift väljs som regel elektromagnetiska ventiler, det är bättre att välja en ventilmodell med direkt verkan, som inte reagerar så bra på luftrenhet, omgivningstemperatur och har mer exakt påverkan och hållbarhet vid drift. Elektromagnetiska ventiler har ett stort plus - snabbt svar.

Yusuf Bulgari

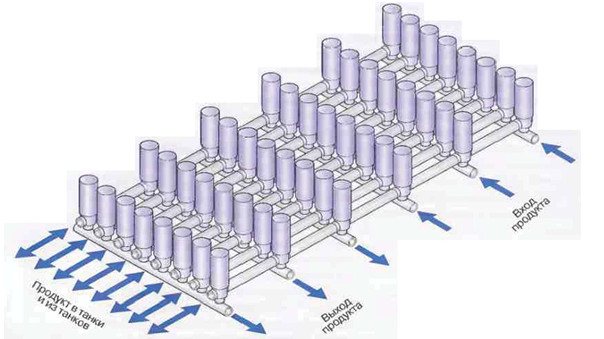

Ventilsystem

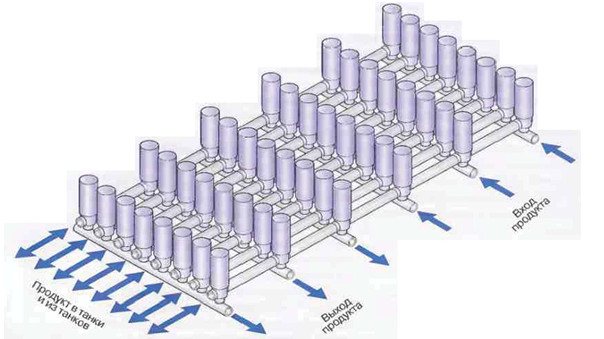

För att minimera antalet återvändsgrändar och för att kunna distribuera produkten mellan olika delar av mejeriet grupperas ventilerna i block. Ventiler isolerar också enskilda ledningar så att en linje kan spolas medan andra ledningar cirkulerar.

Det måste alltid finnas ett öppet dräneringshål mellan produktströmmarna och rengöringslösningarna, liksom mellan strömmarna från olika produkter.

Fig. 23 Ventilkam som serverar tankar. Ventilerna på tankplattformen är placerade på ett sådant sätt att flödet av produkt- och rengöringslösningar som kommer in och ut ur tankarna inte korsar varandra.

Rörfästen

Rörledningarna läggs två till tre meter över mejeriets golv. Alla enheter och delar av rörledningen måste vara lättillgängliga för inspektion och underhåll. Rören bör vara lutande (1: 200-1: 1000) för att säkerställa självtömning. Det bör inte finnas några "påsar" längs hela rörledningen så att produkten eller rengöringslösningen inte ackumuleras där.

Rören måste vara ordentligt fästa.Å andra sidan bör rörens fästning inte vara för stel för att utesluta någon förskjutning. Vid höga temperaturer hos produkten eller rengöringslösningen genomgår rören betydande expansion. Den resulterande töjnings- och vridbelastningen i böjningar och i utrustningen måste kompenseras på ett visst sätt. Denna omständighet, liksom det faktum att olika sammansättningar och detaljer gör rörledningssystemet tyngre till stor del, kräver hög noggrannhet i beräkningar och hög professionalism från konstruktörerna.

Bild 24 Exempel på standardrörstöd.